STATUT DE CETTE ETAPE

début : Jan. 2014

actuellement en cours ( aller directement à la dernière mise à jour)

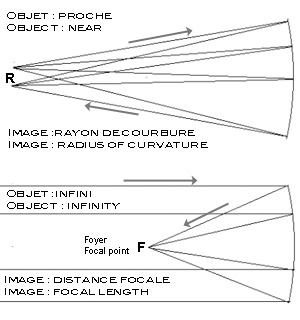

2.1 PRINCIPE

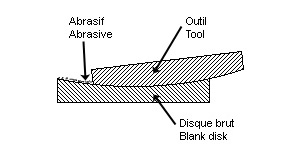

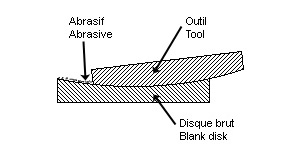

Tailler un miroir de télescope, c'est donner à la surface plane d'un disque de verre une forme parabolique concave, dont les écarts de surface sont inférieurs à 550 nm (la longueur d'onde du vert, à laquelle l'oeil est le plus sensible). Pour atteindre cet objectif, il faut éroder la surface plane contre un disque outil, avec entre les deux une poudre abrasive. Lorsque le miroir est dessus, on creuse le centre du miroir et on érode le bord de l'outil. Lorsque l'outil est dessus c'est l'inverse. Après avoir répandu de la poudre abrasive humidifiée, on frotte les deux disques jusqu'à usure de l'abrasif (qui devient une boue fine et le bruit d'abrasion diminue). Cela s'appelle une séchée.

|

|

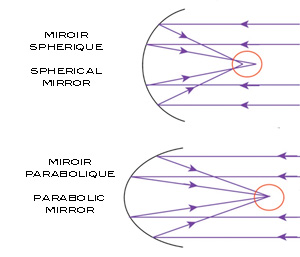

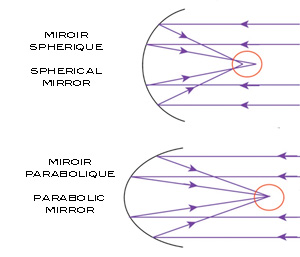

On effectue ces opérations de très nombreuses fois, et lorsque la bonne courbure est atteinte, on passe progressivement à des abrasifs de plus en plus fins jusqu'à obtention d'une surface lisse, concave et sphérique, qu'il faut ensuite transformer en surface parabolique. En effet, autant une surface sphérique peut focaliser en un seul point un objet proche, seule une surface parabolique peut focaliser en un seul point un objet situé à l'infini.

Finalement, pour la rendre réfléchissante, on aluminise cette surface (par évaporation d'aluminium sous vide, fait par un professionnel) et enfin on peut réellement parler de miroir.

Pour bien comprendre cette phase de taille de miroir, il nous faut quelques bases d'optique :

|

|

J'ai choisi un disque de diamètre 30 cm, et mon objectif est d'obtenir un miroir de longueur focale 1m50. Ce choix est basé sur l'envie d'observer des galaxies et nébuleuses, objets qui sont peu lumineux. Ces paramètres permettront d'avoir un télescope suffisamment ouvert, c'est à dire qui collecte suffisament de lumière.

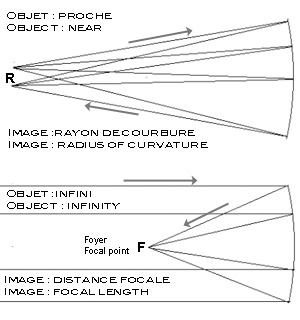

Donc, parlons optique. L'ouverture d'un miroir, c'est le rapport focale sur diamètre (ou F/D), soit dans mon cas, F/D=5. La focale est la distance entre le miroir et le point ou un objet situé à l'infini est focalisé. Ces chiffres sont importants car ils vont déterminer jusqu'ou je dois creuser la surface du disque, ce qu'on appelle la flèche, calculée par la formule :

flèche = D² / (Rx8)

ou D est le diamètre du disque, et R son rayon de courbure.

Le rayon de courbure R est la distance entre la surface d'un miroir et l'image d'un objet proche, et est égal à deux fois la focale. Si vous faites le calcul, vous trouverez qu'il me faut atteindre une flèche de 3.75mm

|

|

2.2 MATERIEL

| Panneaux en agglo (plateaux table) |

08.01 |

occasion, en ligne (boncoin.fr) |

| Planches (montants table) |

19.01.2014 |

bois de palette, entreprises locales |

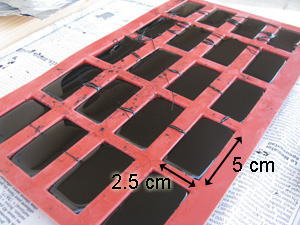

| Carrelage grès cérame 2.5x2.5cm x 5mm, plaque 30x30cm |

01.02.2014 |

Magasin de bricolage |

| Colle epoxy |

01.02.2014 |

Magasin de bricolage |

| Cuvette 11 litres (33cm) |

01.02.2014 |

Magasin de bricolage |

| Plâtre de moulage "staturoc" |

22.01.2014 |

en ligne (Rougier & Plé) |

| Disque brut (verre moulé Suprax de Schott) |

31.01.2014 |

en ligne (mirro-sphere) |

| Abrasifs |

01.02.2014 |

Société d'Astronomie de Rennes |

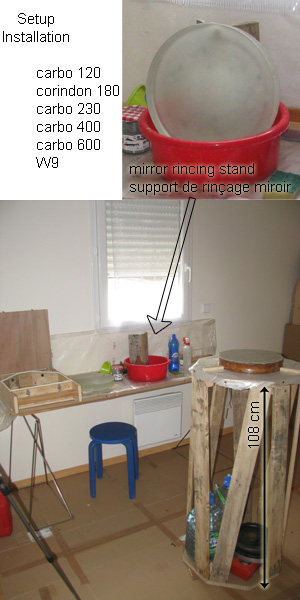

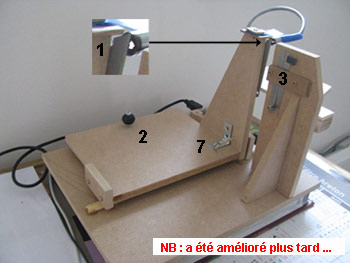

2.3 OUTILS

2.3.1 Table de travail (terminée 27/01/2014)

La table de travail doit répondre aux critères suivants :

- on doit pouvoir tourner autour

- la stabilité doit être excellente

- la hauteur doit permettre de facilement utiliser la pression des mains lors de l'ébauchage.

Un design octogonal a été retenu, avec des montants démontables. Le diamètre est de 60 cm, la hauteur est de 70 cm. Ceci peut paraitre bas, mais s'y ajoute l'épaisseur du disque brut (5 cm) et de l'outil (5 cm). A défaut d'avoir un niveau, l'horizontalité du plateau est assurée lors du montage grâce à ... une boule de pétanque.

Un deuxième jeu de lattes sera scié afin que le plateau puisse être plus haut pour les phases de polissage et de parabolisation (pas de pression nécessaire). Trois cales maintiennent le miroir ou l'outil en position, deux sont fixes, une est réglable. Le plateau est couvert d'une bache plastique résistante. Sous la bache est placé un cercle de feutrine (qui supporte le miroir ou l'outil et prévient l'astigmatisme).

La stabilité est assurée par le design des montants et par un lest conséquent (2 bidons de 8 litres, le jeu de pétanque, et deux disques de 5kg, soit 30 kg environ).

|

|

2.3.2 Outil d'ébauchage et de doucissage (terminé 07.02)

Le but de l'ébauchage est de creuser la face du disque qui deviendra le miroir, afin d'atteindre la flèche de 3.75 mm. Cela se fait en frottant un outil sur disque, avec entre les deux un abrasif grossier. Le choix de l'outil s'est porté sur un outil carrelé plutôt que en verre sur conseil de Frank Grière de mirro-sphère.

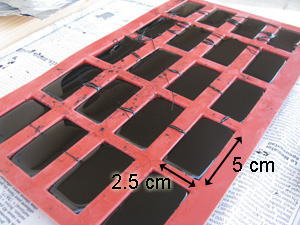

J'ai donc vissé ensemble deux disques de bois de diamètre identique au miroir. Un des deux disques est laminé: ce sera la face dessous. L'autre disque est brut: j'ai collé dessus et jointoyé des carreaux en grès cérame (2.5x2.5cm x 5mm d'épaisseur) avec de la colle-joint époxy. Les carreaux sont disponibles en plaque, ce qui garantit un espacement régulier. Avant d'être collés, les carreaux sur les bords sont coupés aux tenailles, d'un coup de marteau. Afin d'assurer une bonne étanchéité, la tranche est scrupuleusement vernie (plusieurs couches) et sera régulièrement inspectée et revernie au besoin.

|

|

2.4 EBAUCHAGE (terminé 20/04/2014)

Le mirroir mesure 300 mm de diamètre 50 mm d'épaisseur, et pèse 7kg. Il est fait en Suprax, un verre moulé (et non pas taillé dans une dalle). Le verre est coulé à l'état liquide dans un moule rotatif. Les avantages incluent l'absence de micro-bulles d'air, de faibles tensions internes et un faible coefficient de dilatation. De plus, les bords sont ronds et ne nécessitent pas de chanfrein initial. Deux inconvénients (temporaires) sont la présence de stries sur le dessus et le besoin de rectifier le dessous qui est légèrement convexe.

Ces deux problèmes sont éliminés à l'abrasif grossier : du carbure de silicium 40 (Carbo 40 ou C40). Dépolir la base permet aussi une meilleure prise en main, le disque lisse étant glissant quand il est mouillé. Les bords ne sont pas droits (forme tronconique) mais cela ne posera pas de problème.

09/02/2014 : base rectifée (20 séchées miroir dessus plus 3 miroir dessous)

10/02 : stries réduites (10 séchées miroir dessus et 8 miroir dessous)

15/02 : stries éliminées et flèche de env. 1 mm (18 séchées miroir dessus)

A ce stade, j'ai consommé 1kg de Carbo 40, en tenant compte que toutes les 10 séchées environ, je vide la cuvette de rinçage, et je récupère par sédimentation le carbo suffisament grossier qui se dépose au fond pour le ré-utiliser.

28/02 : deux couches de vernis supplémentaires sur la tranche de l'outil

01/03 : meeting Société d'Astronomie de Rennes

- conseils de maintenir un chanfrein (pierre à aiguïser)

- abrasifs : C60 et C80

|

|

03/03/2014 : 10 séchées au C60 miroir sur outil (M/O) (40 min)

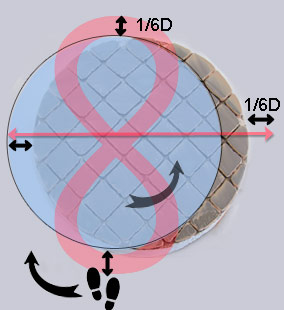

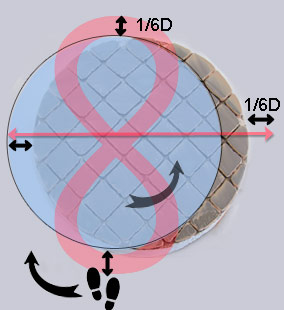

04/03 : mise en ligne de cette petite vidéo qui permet de mieux comprendre comment est réalisé l'ébauchage d'un disque brut (mettez le son à fond pour bien vous en rendre compte). Notez le décentrage du miroir sur l'outil d'environ 40%. L'abrasif doit être humide pour une meilleure efficacité et pour éviter les poussières de verre. Les étapes suivantes sont répétées jusqu'à usure de l'abrasif en une boue grise (une séchée, env. 3 tours de table):

- 1 - environ 6 mouvements de va et vient

- 2 - rotation du miroir d'environ 1/6 de tour

- 3 - déplacement d'un pas

Ces indications sont approximatives : c'est le caractère aléatoire et imprécis des mouvements qui évitera des erreurs répétées.

|

|

06/03/2014 : 10 séchées au C60, M/O (flèche env. 1.5mm)

07/03 : 10 séchées au C60, M/O

09/03 : 10 séchées au C60, M/O (flèche env. 1.8mm)

12/03 : 10 séchées au C60, M/O (flèche env. 2.0mm)

13/03 : 10 séchées au C60, M/O (flèche presque 2.2mm)

utilisé 1kg de Carbo 60

17/03 : 10 séchées au C80, M/O (flèche 2.2mm)

18/03 : 10 séchées au C80, M/O

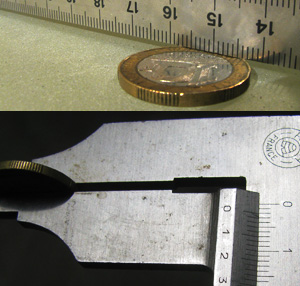

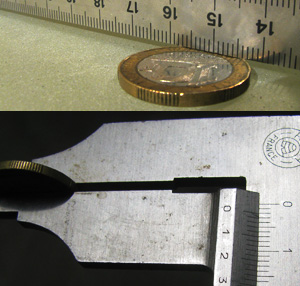

La flèche est mesurée à l'aide de pièces de différentes épaisseurs, que l'on essaie de glisser sous un réglet placé sur le diamètre du miroir. Il se trouve que j'ai une collection de vieilles pièces françaises et étrangères ramenées lors de mes voyages. Sur cette photo une pièce de 10 Francs, de 2.2 mm d'épaisseur.

20/03 : 10 séchées au C80, M/O (flèche 2.3mm)

21/03 : 10 séchées au C80, M/O (flèche presque 2.5mm)

22/03 : 15 séchées au C80, M/O (flèche 2.6mm)

|

|

Une parenthèse : construction d'une boite pour le miroir

En effet, j'aurai besoin de le transporter pour diverses occasions, donc j'ai fait une boite que je peux porter comme une malette. Le miroir repose la face vers le bas, sur 3 blocs de bois, afin de pouvoir le prendre plus facilement. Il est maintenu en place par 2 points d'appui fixes (planches 45 degrés, à l'arrière) et un point d'appui amovible (bloc de bois à l'avant). Les planches de la boite sont non seulement vissées entre elles mais aussi collées à l'époxy (faudrait pas que ça lache...!).

|

|

23/03/2014 : collé à l'epoxy une 2è couche de carreaux sur l'outil

estimation de la focale : miroir mouillé, image du soleil à 2m environ.

24/03 : 20 séchées (carbo recyclé), miroir dessus (flèche presque 3mm)

Comme pour la première couche de carreaux, je les ai collé à l'époxy la face en dessous. Ces carreaux ont des bosses sur l'envers (voir photo), mais celles-ci s'usent très rapidement. Après 20 séchées, il ne reste que quelques carreaux au centre avec ces bosses. Le premier niveau de carreaux avait été collé avec une résine epoxy silicieuse, qui était épaisse et difficile à étaler. Du coup les joins n'étaient pas réguliers. Ceci aurait été génant pour la suite, car il me faudra pouvoir bien nettoyer l'outil quand je changerai d'abrasif. Cette fois, j'ai donc utilisé une epoxy en tube de 2x 15 ml, qui est plus liquide, plus facile à étaler et qui laisse une surface lisse et propre en durcissant.

Pour diminuer la perte de carbo entre les carreaux, je saupoudre sur le miroir au lieu de l'outil et j'humidifie le carbo ("spray"). Le carbo recyclé n'étant pas sec, il est difficile à saupoudrer de manière régulière. Donc je l'étale sur le mirroir avec un petit morceau de bois (le geste rappele celui du crépier qui étale la pâte sur son billig). Il ne faut pas qu'il reste trop d'eau sur le miroir après l'avoir rincé dans la cuvette.

|

|

Ci-contre quelques exemples de pièces utilisées pour mesurer la flèche du miroir. Les épaisseurs sont déterminées au pied à coulisse (une précision du 100è de mm est suffisante):

2.6mm 100 Forint (Hongrie 1997)

2.8mm 10000 Lires (Turquie 1996)

3.1mm 500 Lei (Roumanie 1999)

3.5mm 2x 1 Shilling (UK 1948 et 1953)

3.7mm 1 Franc (France 1969) + 100 Ryal (Iran 2004)

3.8mm 1 Cent (Malte 2001) + 10 Francs (France 1986)

25/03 : 10 séchées (carbo recyclé), M/O (flèche 3.2mm)

26/03 : 10 séchées (carbo recyclé),M/O (flèche 3.3mm)

Chamfrein refait

|

|

27/03 : 10 séchées (C80), miroir dessus (flèche 3.4mm)

Je réduis maintenant progressivement le décentrage en vue du réunissage, qui consiste à s'assurer que l'outil et le futur miroir ont parfaitement la même courbure (une sphère parfaite).

28/03 : 10 séchées (C80), M/O (flèche 3.5mm)

29/03 : 10 séchées (C80), M/O (flèche 3.6mm)

30/03 : 10 séchées (C80), M/O (flèche 3.7mm)

31/03 : 10 séchées (C80), M/O (flèche quasiment 3.8mm)

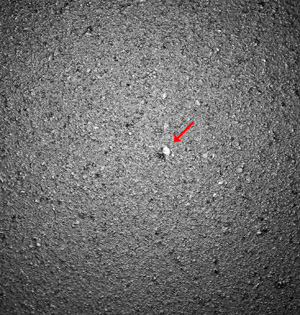

La fléche est atteinte : c'est le moment de vérifier l'état de la surface. J'utilise une loupe de table (prêtée par la SAR) ainsi que des gros-plans pris avec un appareil photo standard, le mirroir étant tenu sur la tranche et éclairé par derrière. La surface devrait être partout "irrégulière avec la même régularité" mais comme le montre cette image, il y a quelques écailles plus profondes. Quelques séchées de plus seront requises avant de passer à du Carbo plus fin pour l'étape de doucissage.

02/04/2014 : refait le chamfrein, 10 séchées (C80), M/O (courses droites/centrées, flèche entre 3.7 et 3.8mm). Epuisé le 1 kg Carbo 80.

examen de surface : toujours des écailles

|

|

04/04 : 10 séchées (carbo recyclé), mirror dessus (flèche inchangée)

examen de surface : toujours des écailles

05/04 (réunion SAR) : stock de Carbo 80 et 120 et conseils:

- courses à 1/3 en 8 pour rendre la surface sphérique

(des courses droites créent une surface hyperbolique)

- alterner miroir dessus/dessous toutes les 2-3 séchées

- marquer au dos du disque ou se trouvent les écailles

- vérifier si elles sont éliminées ou si de nouvelles apparaissent.

07/04 : 8 séchées alternées C80 (2 miroir dessus, 2 dessous)

Pour les séchées outil dessus, un poids de 5kg steel est placé sur l'outil afin que le travail outil dessus et miroir dessus soit identique

10/04 : 8 séchées alternées C80 (2 miroir dessus, 2 dessous)

écailles moindres, moins profondes, aucune nouvelle

11/04 : chamfrein refait

8 séchées alternées C80 (2 miroir dessus, 2 dessous)

examen de surface : 3 écailles restantes, flèche 3.8 mm

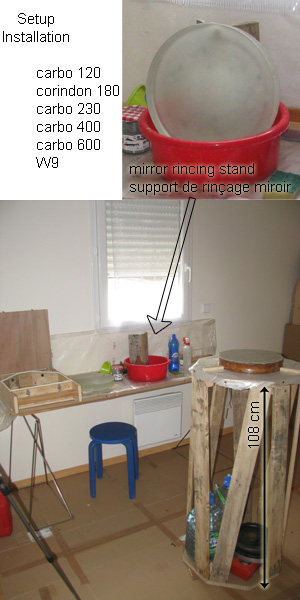

12/04 : réhaussé polissoir 108cm (nouveau jeu de lattes)

13-14/04 : 16 séchées alternées C80 (2 miroir dessus, 2 dessous)

examen de surface : une des 3 écailles a disparu, mais il y a encore quelques petites marques. Flèche entre 3.7 et 3.8 mm

15-16/04 : 4 séchées C80 + 8 recyclé alternant 2 miroir dessus/2 dessous

plus douce, quelques écailles peu profondes persistent

18/04 : 4 séchées alternées Carbo recyclé (2 miroir dessus, 2 dessous)

chamfrein refait, surface idem : on passe au Carbo 120

|

|

2.5 DOUCISSAGE (terminé 30/06/2014)

Objectif : obtenir une surface sphérique et lisse (ou douce).

Méthode : on utilise des abrasifs de plus en plus fins, en faisant des courses en 8 et sans appuyer.

Contrôle : un examen de surface est réalisé pour chaque série de séchées (6 à 12)

Courses en 8

|

Comment placer le mirroir sur l'outil |

Afin d'éviter toute contamination et tout risque de rayure par des grains de Carbo grossier utilisé lors de l'ébauchage, le polissoir est déplacé du sous-sol dans l'appart, et réhaussé (108cm). L'outil est soigneusement nettoyé avec une vieille brosse à dent, et les calles et le plastique du polissoir sont changés.

21-22/04 : 18 séchées alternées C120 (3 miroir dessus, 3 dessous)

Certains carreaux du bord de l'outil présentant des angles assez saillants, j'ai fait un léger chamfrein sur tout le tour. Je pense que ces angles étaient la cause d'écailles dans les étapes précédentes.

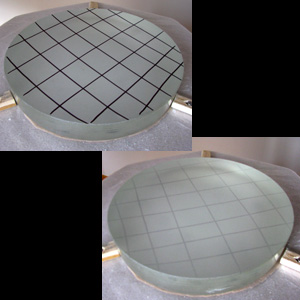

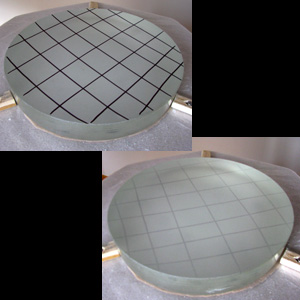

Pour vérifier si la courbure du miroir est une sphère, un test simple consiste à dessiner un quadrillage avec un marqueur indélébile et de faire une séchée. Si les lignes sont effacée de manière homogène, on a des courbures identiques et donc sphériques. On dit que l'outil et le miroir sont réunis. Les carbo 120 et 180 sont saupoudrés grâce à une salière puis humidifiés avec un vaporisateur.

|

|

23-25/04 : 24 séchées alternées C120 (3 miroir dessus, 3 dessous)

Flèche inchangée. Focale=1m50 (image du soleil miroir mouillé)

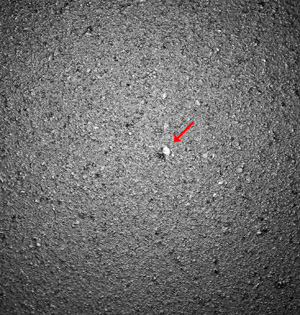

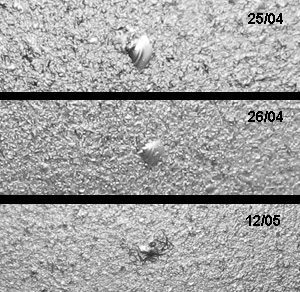

Examen de surface : argh, 1 nouvelle écaille (voir image)

26/04 : 6 séchées alternées C120 (3 miroir dessus, 3 dessous)

Examen de surface : cette écaille semble être un peu réduite (notez que l'échelle entre les deux photos n'est pas forcément identique, mais ce bon, on voit que la forme de cette écaille a changé. Il y a de l'espoir ...)

27/04 - 03/05 : pause vacances

03/05/2014 : meeting SAR : conseils et carbo 180 et 230

05/05 : chamfreins refaits, 6 séchées alternées C120 (3 miroir dessus, 3 dessous)

07-08/05 : 16 séchées alternées C120 (miroir dessus / dessous)

Contrôle de la flèche : toujours entre 3.7 et 3.8 mm

Réunissage : OK

Examen de surface : quelques écailles subsistent encore

12/05 : 6 séchées alternées C120 miroir dessus / dessous

Examen de surface : petites écailles, soit nouvelles et petites, soit anciennes et quasiment effacées. Adjugé : on passe au 180 !

|

|

13-14/05 : nettoyage à fond afin d'éviter la présence de grains de Carbo 120. L'outil est lavé, brossé et lavé à nouveau. J'ai remarque quelques aspérités dues à de petites bulles dans l'époxy des joints entre les carrelages. De l'abrasif s'y est accumulé, donc ces petits trous sont grattés, nettoyés puis couverts de superglue. Les surfaces de travail sont nettoyées à l'éponge, à l'aspirateur et à l'éponge de nouveau. L'aspirateur est passé sur le sol et le bas du polissoir. Les quelques planches sur lesquelles sont posées le miroir et l'outil sont brossées et peintes.

|

|

15/05 : 12 séchées Corindon 180 (alternant miroir / outil dessus)

Réunissage : après 1 séchée outil dessus, les lignes du centre ne sont pas autant effacées que sur les bords

Etat de surface : bien plus douce, quelques écailles subsistent

Chamfreins refaits

16/05 : 6 séchées Corindon 180 (alternant miroir / outil dessus)

17/05 : 6 séchées Corindon 180 (alternant miroir / outil dessus)

Etat de surface : les écailles résiduelles se réduisent nettement

19/05 : 12 séchées Corindon 180 (alternant miroir / outil dessus)

20/05 : 12 séchées Corindon 180 (alternant miroir / outil dessus)

Etat de surface : quasiment bon

Test de réunissage : après 1 séchée miroir dessus, il reste des traits au bord, qu'une séchée outil dessus supprime. Inversement, après 1 séchée outil dessus, il reste des traits au centre, qu'une séchée miroir dessus supprime.

21/05 : 6 séchées Corindon 180 (alternant miroir / outil dessus)

22/05 : 12 séchées Corindon 180 (alternant miroir / outil dessus)

Etat de surface : quelques nouvelles écailles, une ou deux anciennes

Test de réunissage : effacement plus homogène des traits.

23/05 : 12 séchées Corindon 180 (alternant miroir / outil dessus)

Etat de surface : bon pour passer à l'abrasif suivant

Tests de réunissage réalisés toutes les 3 séchées. Difficile d'obtenir des résultats reproductibles. Parfois c'est quasiment bon, parfois les traits au centre persistent. Ça semble dépendre du dosage abrasif/eau.

24/05 : 12 séchées Corindon 180 (alternant miroir / outil dessus)

Etat de surface : quelques nouvelles écailles

Tests de réunissage réalisés toutes les 3 séchées. Peu de changement. Pas mal avec M/O, mais avec M/O les traits persistent d'avantage au centre.

25/05 : 12 séchées Corindon 180 (alternant miroir / outil dessus)

29/05 : 11 séchées Corindon 180 outil dessus

Tests de réunissage après la 11ème : toujours persistance des lignes au centre

01/06/2014 : 1 séchées Corindon 180 miroir dessus (lignes persistent sur les bords) puis 1 séchée outil dessus (les lignes restantes sont effacées). Vu que ça ne change pas, on passe au 230.

|

|

02-03/06 : ménage, chamfreins refaits, supports repeints

04-05/06 : 12 séchées Carbo 230 (alternant miroir / outil dessus)

07/06 : dernier meeting SAR avant Sept. Stock de conseils, et de C400, C600, W9, oxide de cérium, et poix

09,12/06 : 12 séchées Carbo 230 (alternant miroir / outil dessus)

Etat de surface : encore quelques écailles

14-15/06 : 12 séchées Carbo 230 (alternant miroir / outil dessus)

Etat de surface : les écailles ont disparu mais il y a une nouvelle assez marquée

16/06 : 6 séchées Carbo 230 (alternant miroir / outil dessus)

Etat de surface : les écailles restantes sont vraiment petites, ça fera l'affaire. On passe au C400.

17/06 : nettoyage à fond (voir 13/05)

18-19/06 : 12 séchées Carbo 400 (alternant miroir / outil dessus). L'abrasif étant très fin, il est mélangé avec l'eau dans un petit récipient et étalé au pinceau

Etat de surface : rien qu'après 6 séchées, on voit tout de suite le progrès, la surface est bien plus lisse et après 12 séchées, on peine à distinguer les minuscules écailles residuelles.

21/06 : documentation et prise de renseignements pour la suite. Je lis sur le forum d'astrosurf que les spécialistes des outils carrelés conseillent de faire le 400 600 et W9 dans la foulée. La raison est que l'araldite est sensible à la température et l'humidité ambiante, affectant le réunissage. J'attendrai donc d'avoir du temps pour tout faire le même jour, ou au moins sur quelques jours consécutifs avec les mêmes conditions météo. La dernière séchée de chaque grain doit être prolongée (ajout d'eau) afin d'approcher du grain suivant (conseil astrosurf également). La qualité et l'uniformité du doucissage peuvent être testées en regardant le reflet d'un filament d'ampoule (voir aviatechno).

|

|

28/06 : 4 séchées Carbo 400 (alternant miroir / outil dessus)

Etat de surface : impeccable

Nettoyage de toutes les surfaces

10 séchées Carbo 600 (alternant miroir / outil dessus)

Nettoyage de toutes les surfaces

10 séchées W9 (alternant miroir / outil dessus)

Etat de surface : quelques petites écailles

30/06 : 14 séchées W9 (alternant miroir / outil dessus)

Etat de surface : impeccable, les écailles qui restent sont minuscules

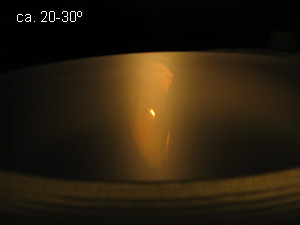

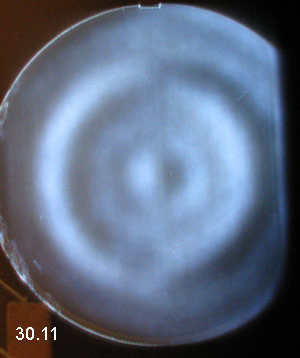

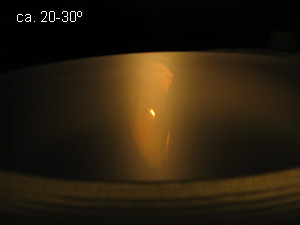

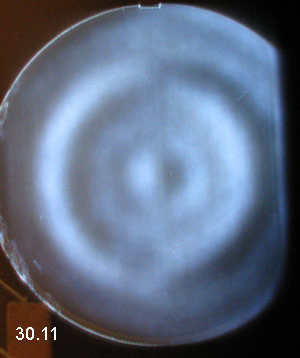

Ceci conclut donc la phase de doucissage. Le miroir est encore "gris" (dépoli), et l'étape suivante consistera à le polir : le rendre parfaitement lisse et réfléchissant, et parfaitement sphérique. Il réfléchit néanmoins le filament d'une ampoule à faible incidence, ce qui permet de tester l'uniformité du doucissage (voir photo).

|

|

2.6 POLISSAGE (terminé 02/01/2015)

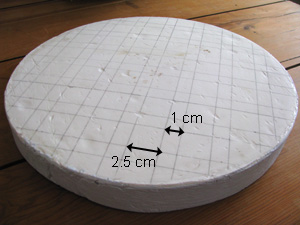

L'objectif de cette étape est d'obtenir une surface parfaitement lisse et parfaitement sphérique. On utilise pour cela non plus des abrasifs carborundum ou corindon mais de l'oxyde de cérium (une poudre très fine). L'outil est différent également : ce ne sont plus des carreaux de grès céram mais des carrés de poix (un matériau visco-élastique dérivé de la résine de certains arbres). Afin de conserver l'outil carrelé (en cas de besoin de rétrograder), un nouvel outil est fabriqué. Pour que celui-ci ait une courbure identique à celle du miroir, du plâtre est moulé sur le miroir, puis les carrés de poix y sont disposés.

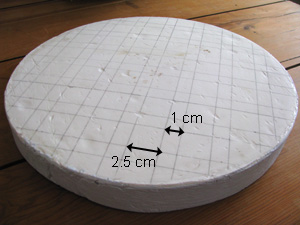

08/07/2014 : Moulage de l'outil en plâtre Staturoc (dense, dur et surtout étanche). De l'huile de cuisine est appliqué sur la surface du miroir, qui est ensuite couverte de deux feuilles croisées de cellophane, en s'assurant d'éliminer le mieux possible les bulles d'air entre le cellophane et le miroir. Une bande de lino est disposée autour du miroir pour former le moule et un peu de parafine est coulée dans le chamfrein pour étanchéifier le moule et faciliter la séparation outil-miroir après le moulage. 940 ml d'eau glacée sont versés dans le moule et 4 kg de plâtre sont saupoudrés dessus (voir vidéo). Les deux premiers kilos se diluent dans l'eau facilement, mais ensuite le plâtre flotte en surface. A partir de là, il faut mélanger à la main. Il est préférable de travailler à deux : un continue à verser le plâtre (merci Xavier) et l'autre touille. Après 5 min, on obtient un mélange homogène, épais comme du yaourt (et surement moins bon), mais assez liquide pour créer une surface bien plate. Le Staturoc prend vite (15 min), et le lino peut être enlevé après 1-2 hrs. J'ai attendu 3 hrs avant de séparer l'outil du miroir en le faisant glisser doucement. Les quelques irrégularités de surface sont dues aux bulles d'air restées entre cellophane et miroir.

|

|

10-12/07 : préparation de la poix. Celle ci est fournie en barres de env. 20x10x3 cm, dont des blocks sont cassés et fondus dans une veille casserole dédiée à cela (pas question d'y cuire des pâtes après). La poix chaude est liquide et émet des vapeurs ... assez horribles (travailler dehors), et devient visceuse en refroidissant (attention les habits). A température ambiante, elle est dure et cassante (les ptits morceaux qui volent partout). Réjouissant, non ? La poix liquide est versée dans un moule en silicone (voir photo, c'est pas du chocolat !). Les blocs sont coupés avec une lame de cutter chauffée. L'outil est préparé pour la réception des carrés : un tracé y est marqué et la surface frottée de cire de bougie. Les carrés sont chauffés au dessus d'une flamme de bougie, juste assez pour fondre un peu la poix, et sont collés à leur place. Tous n'ont pas exactement la même épaisseur (0.8-1 cm) mais ils seront nivelés plus tard par pression pour épouser la courbure du miroir.

Pour que les carrés de poix aient une surface globale complémentaire de celle du miroir, il faut les presser. Ceci est réalisé en posant le miroir sur l'outil, avec une feuille de papier sulfurisé entre les deux. Le miroir peut être tiédi (four ou eau chaude) pour aller plus vite. Je l'ai fait à température ambiante en le laissant 4-5 heures dessus. Les carrés qui dépassent ou qui sont trop proches les uns des autres sont retaillés selon le besoin. J'ai pesé de nouveau et plus précisément l'outil avec la poix dessus : 5kg.

13/07 : 1h30 de polissage (courses en 8, lentes et régulières avec débord de 1/3D), en alternant M/O - O/M toutes les 15 min environ. L'oxyde de cérium est mélangé à un peu d'eau et enduit au pinceau sur les carrés de poix (photo). L'adhérence est assez forte, c'est plus physique que le doucissage mais le bruit est un doux sifflement. Il est loin le SKKRRRR SKRRRR de l'ébauchage. Il faut rajouter du mélange eau-cérium ou juste de l'eau de temps en temps, quand ça adhère trop, en décalant l'outil ou le miroir sans les séparer.

- Résultat : la surface commence à devenir réfléchissante, que ce soit au centre ou au bord d'après le test du filament (incidence env 30 degrés), qui permet de voir le loupiot de bureau lui-même (voir photo). On distingue même le cadre de la fenêtre.

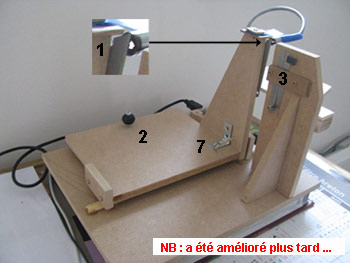

- Début de construction d'un appareil de Foucault

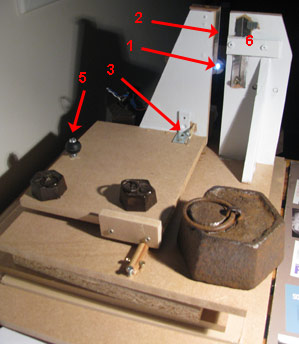

15/07 : Appareil de Foucault terminé pour observation visuelle. Deux modes possibles : avec fente (classique Texereau) ou sans fente.

16-18/07 : Appareil de Foucault amélioré avec une plateforme pour positionner un appareil photo ou une webcam. Quelques tests préliminaires suggèrent que les fins réglages prendront encore un peu de temps, et que le mirroir soit poli d'avantage (1h30 est probablement insuffisant pour obtenir une image correcte).

|

|

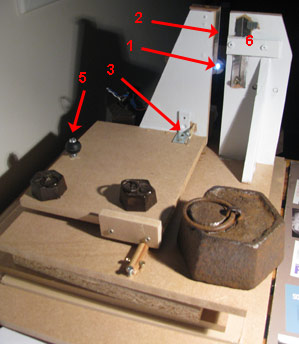

Configuration en mode sans fente:

1 - source de lumière (LED blanche) cachée à moitié derrière une lame de cutter

2 - plateau ajustable, qui permet le mouvement latéral de la LED et de la lame de cutter, tournant sur un axe horizontal.

3 - fente faite de lames de cutter ajustables, pour le mode avec fente

4 - adhésif qui assujetit la LED au movement latéral de la lame (pas top, à réviser...)

5 - trou qui permet de placer la LED en mode avec fente

6 - platforme amovible destinée à recevoir un appareil photo ou une webcam

7 - mécanisme qui permet un movement avant-arrière du plateau ajustable (une vis qui pousse, un élastique qui tire)

8 - connecteur USB de la LED (l'extension USB va à l'ordi)

9 - patins autocollants qui maintiennent la lame de cutter

En mode sans fente, le reflet est positionné entre 3 et 4 cm en dessous de la LED (juste assez pour placer l'appareil photo ou la webcam). En mode avec fente, le reflet est envoyé à la même distance mais à droite de la LED, à la même hauteur.

Le support du miroir est placé à 3 m (rayon de courbure). Il est ajustable grâce aux deux vis de devant. Le sorte de loquet sur le dessus n'est pas indispensable, sinon pour la tranquilité d'esprit. Les blocs de support sont taillés pour correspondre à la forme tronconique du bord, et des patins en caoutchouc distribuent le poids et empêchent de glisser.

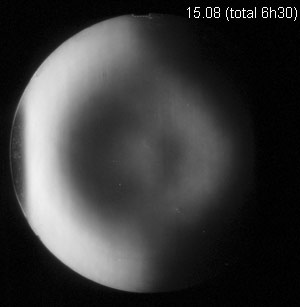

Premières images de tests de Foucault (mode sans fente). Une heure ou deux de polissage sont requises avant de faire un nouveau test et d'en tirer des conclusions. Peut-être c'est un mauvais réglage, peut-être il y a un défaut du miroir, peut-être il n'est simplement pas encore assez poli.

|

|

19/07/2014 : remise en forme de l'outil en vue du polissage ce weekend. J'ai du retailler les côtés des carrés de poix, car ils s'étaient un peu étalés depuis le weekend d'avant. Ensuite, pour les mettre à niveau, j'ai placé le miroir tiédi au four sur l'outil pendant 10 min, ce qui était trop long : la poix s'est étalée plus que prévue, il faut retailler, pas mal de carrés se touchent. Trop chaud, la poix colle à la lame de cutter : outil au frigo, on verra demain.

20/07 : matinée nuageuse, pas trop chaud. 3 heures pour retailler les carrés, juste avant que le soleil ne perce les nuages. L'outil sera désormais stocké au frigo entre deux sessions de polissage afin que la poix reste ferme.

1h de polissage (25 min M/O, 35 min O/M)

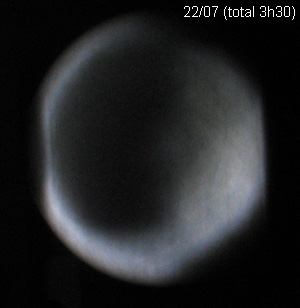

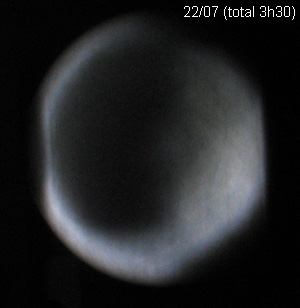

22/07 : 1h de polissage (25 min M/O, 35 min O/M). Sur l'image à l'appareil de Foucault (mode sans fente), les bords droit et gauche sont coupés, probablement à cause de la distance trop longue entre l'objectif de l'appareil photo et de lame de cutter.

02/08 : retaillage des carreaux de poix, pressage 2h à température ambiante, 1h de polissage (25 min M/O, 35 min O/M).

06/08 : retaillage des carreaux de poix, pressage 2h à température ambiante, 1h de polissage (25 min M/O, 35 min O/M).

|

|

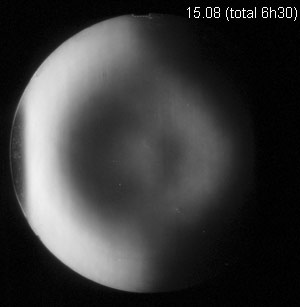

14/08/2014 : retaillage des carreaux de poix, pressage 2h à température ambiante, 1h de polissage (25 min M/O, 35 min O/M). Une rayure de 13mm de long à 5 cm du bord. Tout rincé soigneusement. A surveiller.

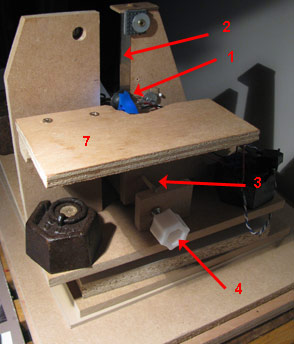

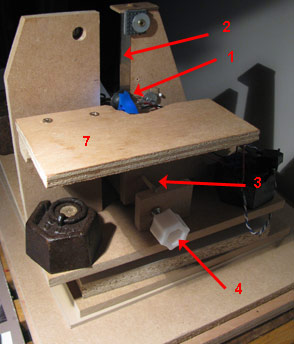

15/08 : appareil de Foucault revu et corrigé pour le mode sans-fente :

=> plus stable (poids + réhaussage sur planches au lieu de livres)

=> plus précis (boulons borgnes pour sur les vis de réglage)

=> plus pratique pour l'observation (petite LED alimentée par deux piles boutons de 3V, au lieu la LED USB dont le cable était génant).

1- LED enchassée dans un support en caoutchouc autocollant percé pour le besoin, collé sur la lame de cutter. Un dépoli (papier sulfurisé) est placé devant la LED pour homogénéiser la lumière.

2- l'image se forme à environ 3 cm au dessus de la LED.

3- la partie mobile est maintenue contre la vis de réglage de mise au point grâce à deux élastiques.

4- la vis de mise au point, qui a été avancée par rapport à la première version de l'appareil, pour être plus accessible.

5- vis de réglage du couteau

6- fente (ne servira plus)

7- plateforme amovible pour l'appareil photo, positionné aussi près que possible du couteau. Les photos sont prises avec une pause de 1"6, diaphragme ouvert au maximum (F/4), mise au point manuelle et en zoomant pour que l'image remplisse le champ au mieux.

L'image ci-dessous semble démontrer une dépression centrale et un mamelonage au centre. A confirmer...

|

|

17/08/2014 : retaillage des carreaux de poix, pressage 2h à température ambiante, 1h30 de polissage O/M. La rayure est toujours là. Conseils (SAR + astrosurf) : continuer à polir pour enlever le gris et s'inquiéter de la forme et du Foucault plus tard.

24/08 : retaillage des carreaux de poix, pressage 2h à température ambiante, 2h de polissage alternant toutes les 30 min. Maintenant j'ai un poids de 2kg pour poser sur l'outil en O/M puisqu'il ne fait que 5kg alors que le miroir en fait 7. La rayure est toujours là.

31/08 : retaillage des carreaux de poix, pressage 2h à température ambiante, 2h de polissage alternant toutes les 30 min avec un poids de 2kg sur l'outil en O/M. La rayure est toujours là + 1 autre petite dans le même secteur. NB: belle conjonction Lune - Saturne ce soir, à moins de 0.3 degrés. Ci-contre l'outil après 12hrs de polissage: les carrés de poix n'ont plus de 3 mm d'épaisseur environ.

|

|

05/09/2014 : retaillage des carreaux de poix

06/09 : meeting de l'atelier miroir de la SAR. Confirmation de l'aspect avec l'appareil de Foucault des collègues de l'atelier : miroir trop creux, mamelon central et bord rabatu. Aberration longitudinale : 8mm. Conseils de travailler O/M, contrôler toutes les 2hrs, et faire des courses plus courtes (moins de débord). 1h de polisage O/M.

18/09 : amélioration de l'appareil de Foucault : installation d'un comparateur. Pour une meilleure souplesse de mouvement, j'ai collé des bandes de plastic lisse et dur au niveau de contacts des boulons borgnes entre le chariot mobile et la partie fixe. Résultat : mouvement régulier et stable.

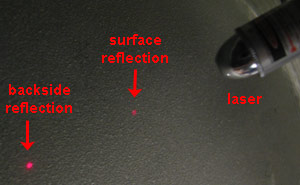

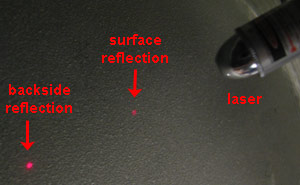

Test de l'état de surface au laser rouge (jouet du chat de ma voisine) : tant qu'on voit le reflet sur la surface (du à la diffusion), c'est que le polissage est insuffisant.

|

|

19/09 : retaillage des carreaux de poix

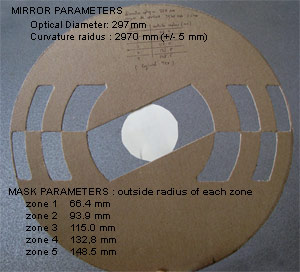

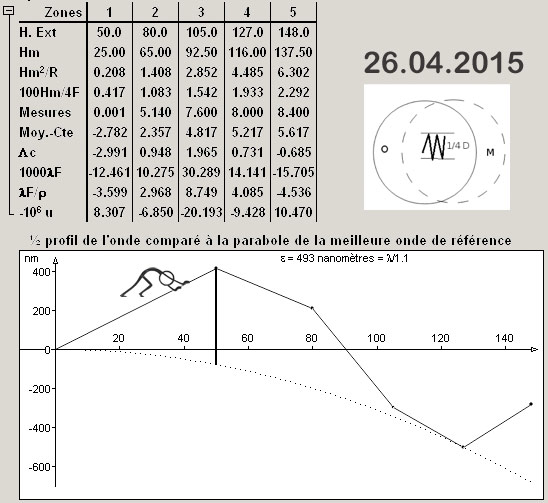

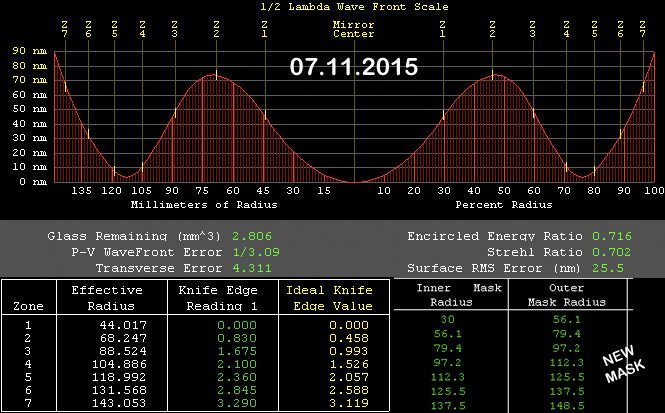

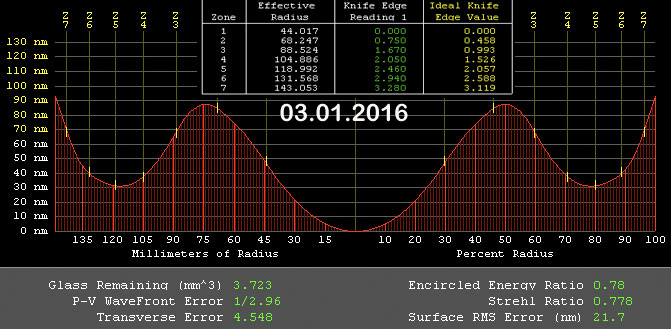

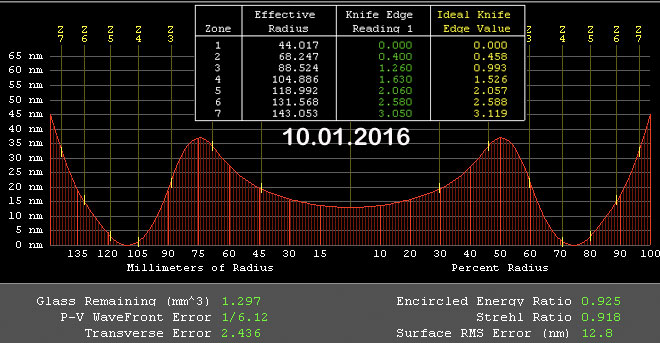

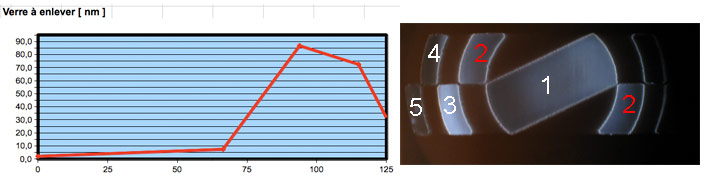

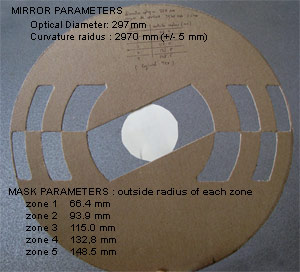

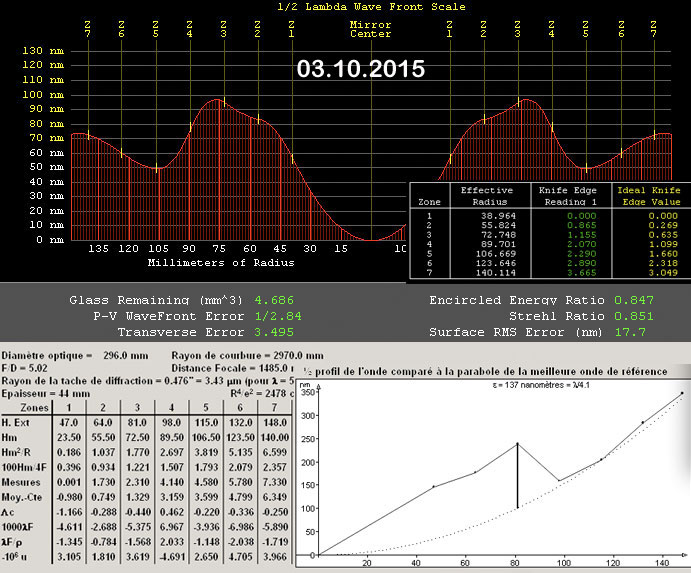

22/09 : réalisation d'un masque de Couder d'après les dimensions recommendées par la méthode Texereau (calculs faits par le fichier Excel de Pierre Strock). Ce fichier permet aussi d'analyser les indications du comparateur (multipliées par 2 puisque j'ai une source mobile). Il existe d'autres logiciels mais mon choix s'est porté sur ce fichier Excel car il offre un paramètre "vernier inversé" pour le cas comme le mien ou les mesures diminuent en s'éloignant du miroir.

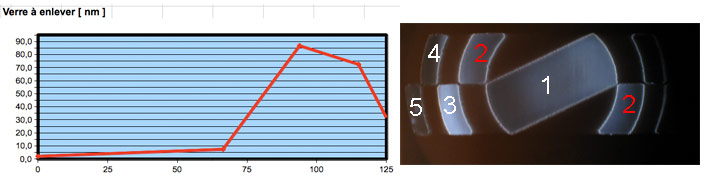

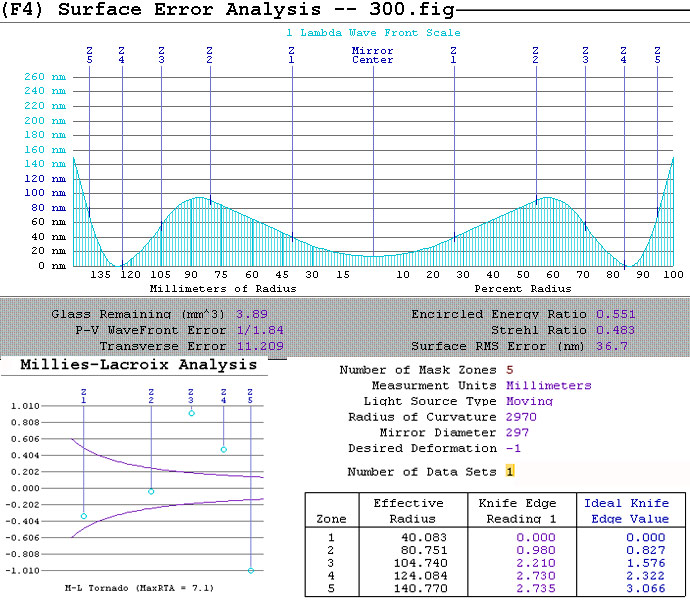

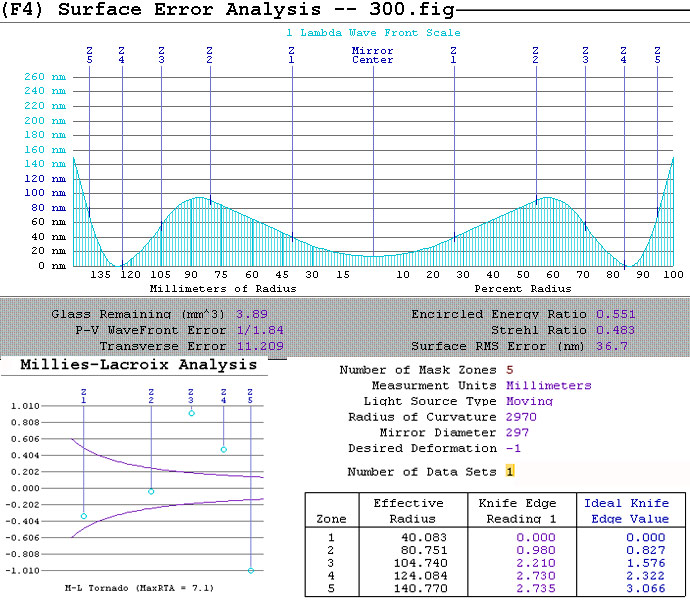

23/09 : Les résultats de 2 mesures sur le même axe (marqué sur le miroir) semblent assez cohérents. Le graphique ci-dessous, extrait du ficher Excel d'analyse), montre qu'il y a une bonne quantité de verre à enlever dans les zones 3 et 4 avant d'atteinte une parabole de rêve... Note: c'est difficile de prendre une photo des observations avec le masque de Couder. Cette image montre la teinte plate en zone 2.

24/09 : conseil de Abdel (forum astrosurf) pour utiliser des logiciels qui ne prévoient pas l'option "vernier inversé" : multiplier tes mesures par -1 et y ajouter à chacune celle de ta zone centrale initialement mesurée. Conseil de Michel (forum de la SAR) : utiliser FigureXP et/ou Bulco.

26/09 : retaillé carrés de poix

27/09 : 1 hr polissage O/M

28/09 : 2 hr polissage O/M + 1 hr M/O

01/10 : retaillé carrés de poix

04/10/2014 : meeting atelier miroir de la SAR: modification du masque de Couder (placé un cercle de carton au centre de la zone 1). Contrôle du miroir : reste du gris sur 1/3 au centre, mesures au Foucault-mètre cohérentes avec mes propres mesures. Après 20 min de polissage M/O, nouveau contrôle (peu de changement). Explications de Michel sur l'analyse Millies-Lacroix : j'ai deux points à l'intérieur des limites (lignes violettes).

|

|

Il reste du gris, donc il faut continuer à polir avant de viser la parabole. Mais au moins maintenant que je comprends l'analyse au Foucault-mètre et que je maitrise les mesures.

13/10/2014 : 1 hr polissage (30 min O/M et 30 min M/O)

15/10 : 30 min M/O

17/10 : 1 hr polissage M/O.

01/11 : 1 hr polissage M/O

02/11 : 1 hr polissage M/O

05/11 : 1 hr polissage M/O

08/11 : réunion SAR. 1 hr polissage M/T. Test de Foucault => faut creuser le centre. Toujours du gris : conseil de continuer 3 hrs M/T, puis vérifier de nouveau.

Une note à propos des courses de polissage : je fais des huits avec un débord de 1/6D à droite, à gauche, à l'avant et à l'arrière (soit 1/3D au total dans chaque direction). Après quelques huits, je tourne le miroir dans un sens d'environ 1/6 de tour et je fais un pas dans le sens opposé.

|

|

09/11/2014 : j'ai déplacé mon installation de mesures à l'appareil de Foucault: il est maintenant le long d'un mur sans fenêtre (précédemment la porte fenêtre causait des turbulences). De plus, j'ai pris soin de positionner le couteau à la même distance du mur que le centre du miroir. Le chariot est lui aussi aligné parallèle au mur. J'ai fait une mesure de test : d'une zone à l'autre, j'ai à peine besoin de bouger le couteau, donc mon alignement est correct. Des poids maintiendront le tout en place.

10/11 : 1 hr polissage M/O

11/11 : 1 hr polissage M/O. L'outil a désormais lui aussi sa boite pour le ranger à l'abri de la poussière entre deux séances de polissage.

15/11 : 1 hr polissage M/O

16/11 : vérification à l'appareil de Foucault : ça se rapproche bien de la sphère. Toujours du gris

19/11 : 1 hr polissage M/O

25/11 : 1 hr polissage M/O

27/11 : retaillé carrés de poix

30/11 : 2 hr polissage M/O (total à ce jour : 30 hrs de polissage)

Une vérification au Foucault-mètre montre que la forme est sphérique mais des zones sont présentes, ce qui va demander encore du polissage. Ilf y a encore du gris, mais de moins en moins. Conseils de Michel (SAR): alterner des courses en W et en 8, et travailler plus que 1 heure d'affilée pour mieux profiter de l'équilibre thermique outil-miroir. En (re)lisant le Texereau, je vois aussi qu'il est préférable que la température ambiante soit proche de 20 degrés. Ceci est confirmé par un confrère sur Astrosurf qui a eu la même expérience de surface car la poix était trop dure.

04/12 : 2 hr polissage M/O en alternant des 8 et des W, après avoir tiédi le mirroir légèrement (au four), ayant chauffé un peu plus la pièce, et 20 min de pressage en bougeant le miroir de temps en temps pour éviter qu'il colle à l'outil.

05/12/2014 : vérification à l'appareil de Foucault : pas mieux

06/12 : meeting SAR. Pressage avec le miroir préalablement tiédi et polissage pendant 2 heures M/O en alternant les 8 et les W. Vérification au Foucault-mètre : du progrès (erreur de surface 300 nm). Michel confirme aussi qu'il n'y a plus de gris et que je pourrais même commencer à paraboliser.

13/12 : retaillé carrés de poix, pressage mirroir tiède, 2 hr polishage M/O alternant 8 et W. Test Foucault : pas grande difference.

14/12 : pressage avec miroir tiédi (quoi que un chouia pas assez chaud, il a fallut un peu plus de temps qu'hier). Deux fois 6 fois le tour de la table en faisant des courses décrites dans Texereau p.77, Fig. 48 #12 pour des zones saillantes (anneau relevé). Test de Foucault ayant laissé reposer le miroir 1h : ça va dans la bonne direction.

02/01/2015 : pressage avec miroir tiédi. 1h30 alternant courses en W, courses en 8 et 6 fois le tour de la table avec les courses Texereau p.77, Fig. 48 #12. Vérification de surface : peu de changement. Comme Michel disait lors de notre dernier meeting, c'est suffisament proche de la sphère pour commencer à paraboliser.

|

|

2.7 PARABOLISATION (commencée 03/01/2015, annulée 06/02/2016)

|

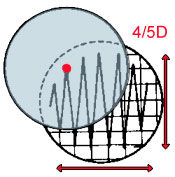

La parabolisation est réalisée M/O, en utilisant des courses en W avec un déport de 4/5D telles que décrites dans le Texereau (p. 81 / A). Comme représenté ci-dessous, le centre du miroir décrit une série de W sur l'outil.

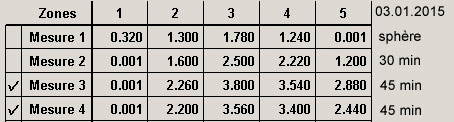

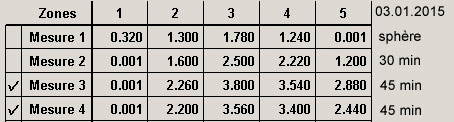

L'objectif est de creuser le centre et d'applatir le bord. L'outil est pressé avec un miroir tiédi et les mesures sont reálisées après 30-45 min de travail, l'outil ayant reposé pendant au moins 1 hr. Une serie de mesures et faite en allant de la zone 1 à la zone 5 (#3) et en sens inverse (#4) afin de faire une moyenne. Le logiciel Bulco ne prenant pas en compte la source mobile et le vernier inversé, les mesures sont formatées comme suit : x -1, + mesure zone 1, x 2. Le profil résultant est comparé à la ligne pointillée qui représente la parabole idéale.

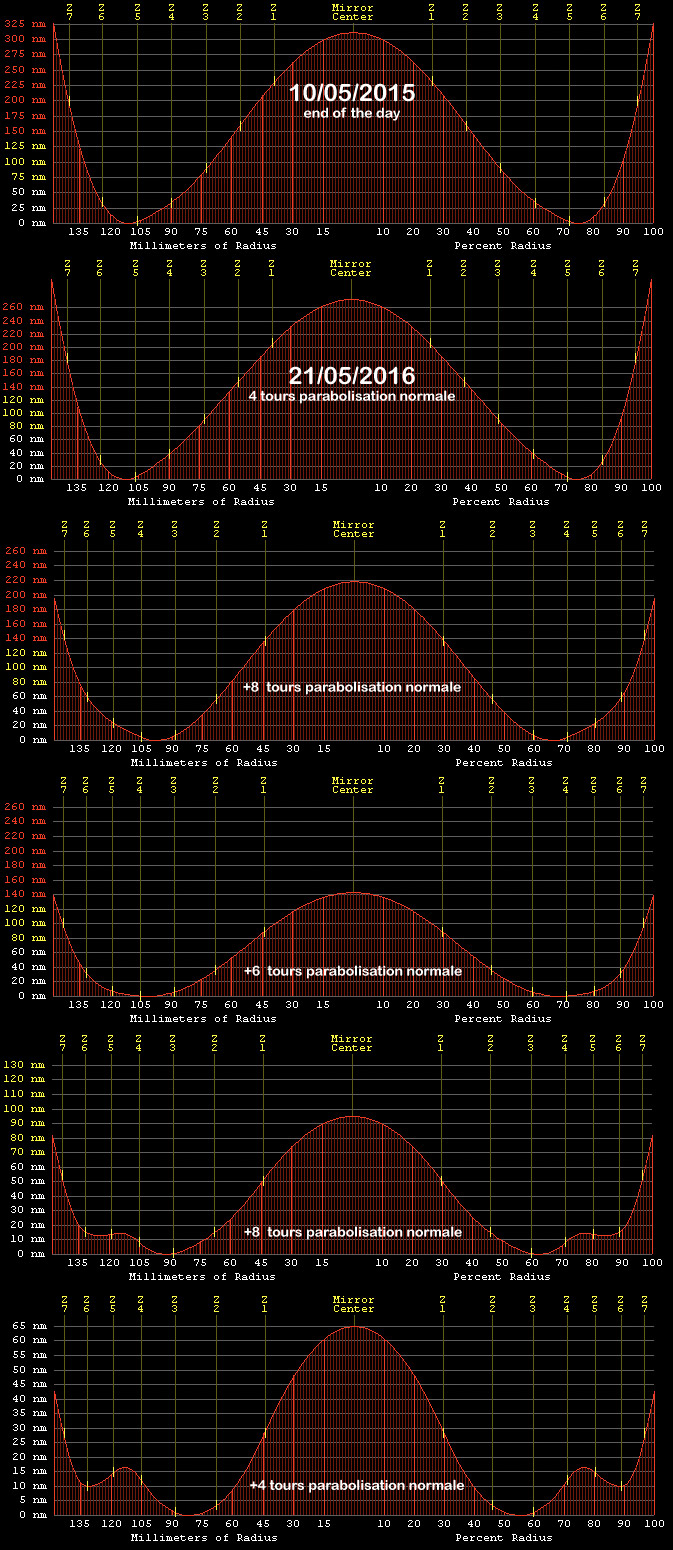

03/01/2015 : pressage avec miroir tiédi. 30 minutes courses de parabolisation normales. 1hr repos. mesures. 45 min courses normales. 1hr repos. mesures

|

|

|

09.01 : retaillé carrés de poix

10.01 : réunion atelier miroir SAR. Pressage avec miroir tiédi. Vérification du miroir : il faut creuser les zones 3 et 4. Effectué 2 heures de polissage en faisant des courses en 8 et en W 1/3D O/M. Vérification de nouveau : légère amélioration. Conseil de Michel : continuer des 8 ou W 1/3D M/O.

17.01 : Pressage avec miroir tiédi. 1 heures de polissage en faisant des courses en 8 et en W 1/3D O/M. Vérification : pas d'évolution.

18.01 : retaillé carrés de poix

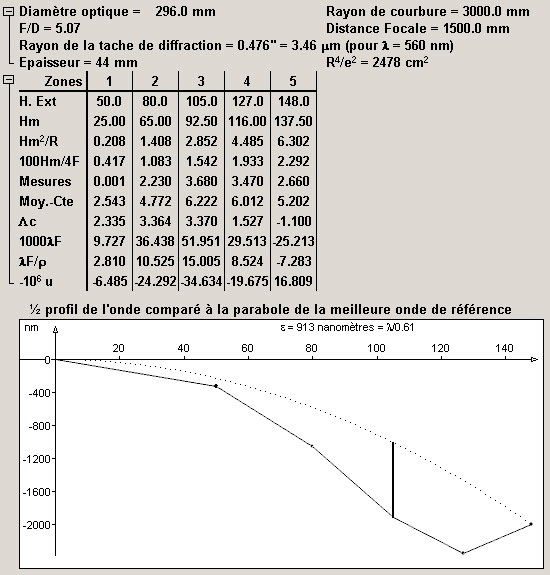

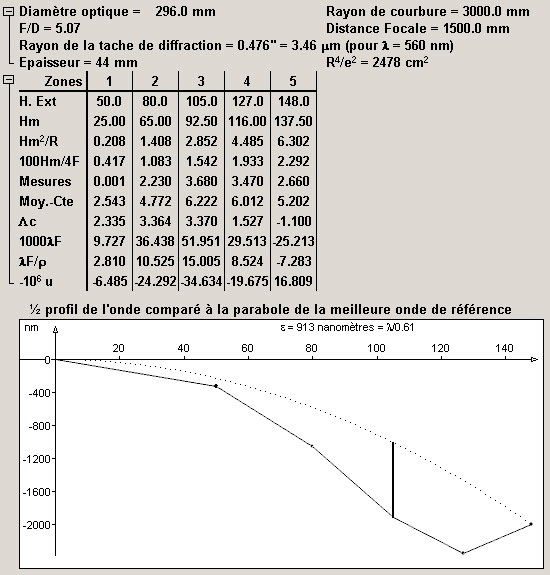

24.01 : Pressage avec miroir tiédi. 2 heures de polissage en faisant des courses en 8 1/3D O/M. Vérification : bien revenu vers la sphère.

25.01 : Pressage avec miroir tiédi. 3 heures de polissage en faisant des courses en 8 1/3D O/M. Vérification : ça se rapproche de la sphère mais zones 3-4 toujours trop hautes : epsilon = 200 nm

|

|

06.02.2015 : retaillage des carrés de poix

07.02 : atelier miroir SAR. Vérification du miroir : suffisament proche de la sphère pour paraboliser. 30 min de courses de standard de parabolisation. Vérification: les zones 2-3-4 ont été réduites si bien que le miroir est encore plus proche de la sphère. Ensuite 3 fois 10 min de courses classiques de parabolisation avec test Foucault après chaque. Résultat en fin de journée : beau progrès, puisque les zone 1 et 2 sont correctes, et il faut maintenant travailler les zones externes. Recommendation de Michel : 2 fois autour de la table en faisant des courses décrites dans le Texereau p. 81, Fig. 49 (A-III), puis re-vérifier. Autre recommendantion: le plastique épais sur le polissoir faisait bien l'affaire jusque là, mais avec les longues courses de parabolisation, l'outil bouge trop. Il faudra enlever ce plastique et le remplacer par juste 2 ou 3 feuilles d'essuie-tout.

08.02 : deux fois 2 tours de table en faisant les courses du Texereau p. 81, Fig. 49 (A-III). Le miroir repose une heure avant de mesurer. Résultat : les zones 2-3-4 se réduisent progressivement.

09.02 : renforcé le polissoir qui bougeait un peu trop, en mettant une visse en plus des écrous sur chaque latte (ces courses de parabolisation génèrent encore plus d'effort latéral). Pressage à température ambiante (pris un peu de temps), puis 4 tours de table en faisant les courses du Texereau p. 81, Fig. 49 (A-III). Mesures : progression dans le bon sens. La surface semble un peu moins régulière, à surveiller.

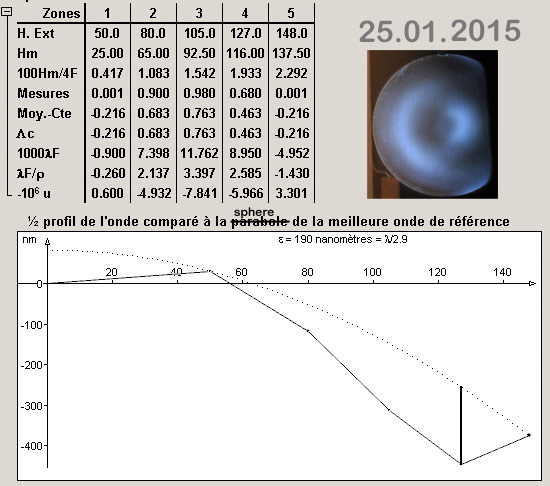

10.02 : pressage avec miroir tiédi, 4 fois le tour de la table avec les mêmes courses que précédemment. Mesures : parabole partie trop loin.

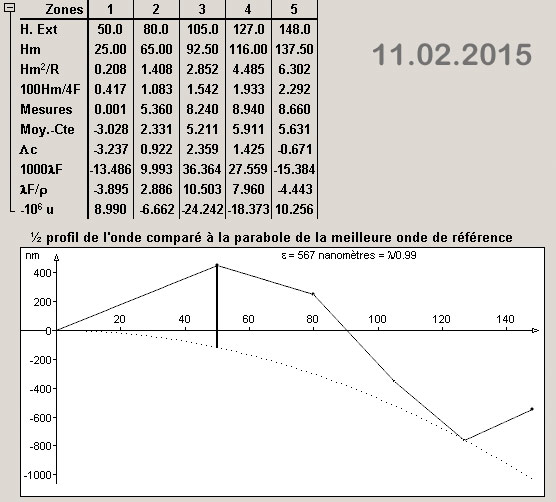

11.02 : pressage avec miroir tiédi, 2 fois le tour de la table avec des courses en 8 (et 1/3D) pour revenir un peu vers la sphère, puis mesures, mais c'est un peu pire. Résultat avec Bulco ci-dessous.

14.02 : pressage avec miroir tiédi puis sur conseil de Michel, courses en 8 toujours 1/3D mais cette fois O/M ! D'abord deux tours de table, puis repos et mesures. C'est un peu mieux. Ensuite 4 tours de table. Repos. Mesures : pire !? 4 tours de nouveau. Mesures le lendemain: pire... Conseil de Michel: continuer, faut revenir vers la sphère.

15.02.2015 : pressage avec miroir tiédi. 4 tours de table O/M, courses en 8 de 1/3D. Repos. Mesures. Peu d'évolution.

28.02 : pressage avec miroir tiédi. 30 min O/M, courses en 8 de 1/3D. Repos. Mesures. Peu d'évolution. 1h O/M, courses en 8 de 1/3D. Repos. Mesures. Peu d'évolution.

01.03 : pressage avec miroir tiédi. 30 min O/M, courses en 8 de 1/3D avec un poids de 5kg sur l'outil au lieu de 2kg. Repos. Mesures. Peu d'évolution

07.03 : meeting SAR. Une première mesures confirme que le centre est trop creusé. 30 min O/M 1/3D avec un poids de 5kg sur l'outil. Mesures: légère amélioration (zones 2-5 on diminué). 3 tours de tables en faisant les courses du Texereau p. 81, Fig. 49 (A-III). Mesures : les zones 3-4-5 sont sphériques. Recommendation de Michel : mêmes courses, 2 tours de tables, appliquées aux zones 2-5. Ces zones devraient se réduire, et en même temps cela réduira le trou central.

10.03 : pressage mirroir tiédi. Deux fois autour de la table en faisant des courses en W de 5cm de la zone 2 vers la 5 (Texereau p. 81, Fig. 49 (A-III). Repos 30 min. Mesures (normalisées) : 0 - 5.0 - 8.1 - 8.76 - 8.44.

Même chose de nouveau. Repos. Mesures : 0 - 5.0 - 7.98 - 8.64 - 8.44 (epsilon 538 nm). Lente progression dans le bon sens. Ces courses "poussent" le verre à partir de la zone 2 vers le bord.

20.03 : pressage mirroir tiédi. Deux fois autour de la table en faisant des courses en W de 5cm de la zone 2 vers la 5 (Texereau p. 81, Fig. 49 (A-III). Repos 30 min. Mesures (normalisées) : 0 - 5.14 - 7.92 - 8.76 - 8.4.

Même chose de nouveau. Repos. Mesures : 0 - 5.4 - 8.04 - 8.88 - 8.56 : pas mieux.

|

24-25/03 : les carrés de poix sont devenus trop fins (env. 1 mm), donc l'outil est dégarni en utilisant un marteau et une lame de cutter. L'outil, réhaussé sur 3 cales en bois, est placé dans un large sac plastic pour contenir les éclats de poix. Notez les gants en latex, car la poix colle sur les doigts... Des précautions similaires sont prises dès lors qu'il est nécessaire de retailler les carrés de poix.

29/03.2015 : outil refait (fondu la poix, versé dans le moule, coupé les rectangles en deux, placé les carrés sur l'outil, pressé une première fois avec miroir bien chaud sur une feuille de papier sulfurisé). Petit incident, la feuille sulfurisée s'est décalée et un peu de poix a collé au miroir. Solution : huile d'olive.

30/03 : retaillé les carrés de poix et bien rincé l'outil.

04/04 : atelier SAR. Pressage miroir tiédi. Deux tours de table (mêmes courses en W que plus haut). Mesures. Peu de changement. 20 min. Petite amélioration. 30 min. Petite amélioration.

|

|

11/04.2015 : pressage miroir tiède. Continuation des courses O/M en W des zones 2 vers l'extérieur. 30 min: peu de changement. 4 tours de table avec un disque de 5kg sur l'outil: peu de changement. 20 min avec le poids de 5kg: zones 3-4 un peu réduites. 30 min avec le poids de 5kg: zones 2-3 un peu réduites. Ça va dans le bon sens, mais très lentement. 30 min: la tendance semble s'être inversée, pas mieux qu'au début.

12/04 : je pense que je ne soulageais pas assez avec la main gauche et qu'il n'y avait pas assez de pression avec la main droite, sur la tranche de l'outil qui travaille les zones 2-4. Pressage à froid. 20 min non pas avec le disque de 5kg centré, mais avec un poids de 2kg dans la main droite. Mesures: du progrès sur toutes les zones. 30 min: peu de changements. 20 min de plus, toujours avec 2kg dans la main droite, et en supportant d'avantage de la main gauche. Pas de progrès.

26/04 : pressage miroir tiédi, 45 min O/M courses W 1/4D zones 2-4. Petit progrès, si du moins les mesures sont assez précises pour les zones 1 et 2. En effet, le centre est trop creusé, et les teintes des fenêtres des zones 1 et 2 ne sont pas uniformes.

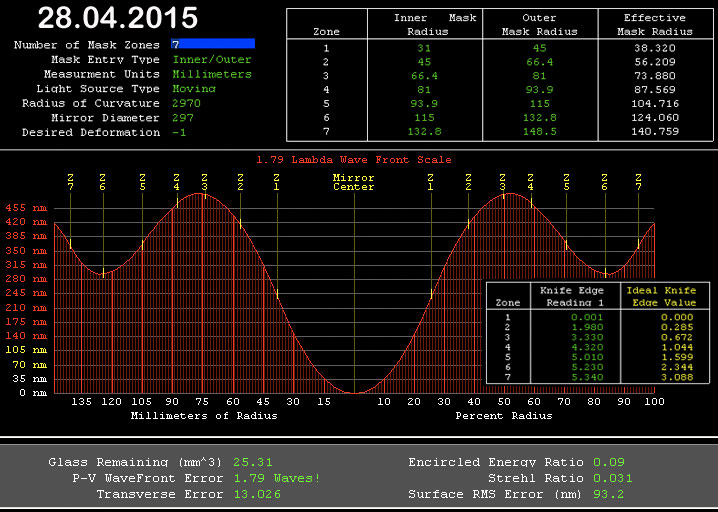

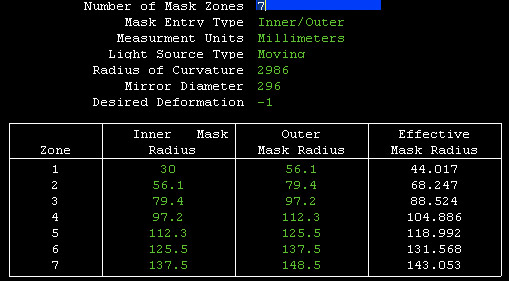

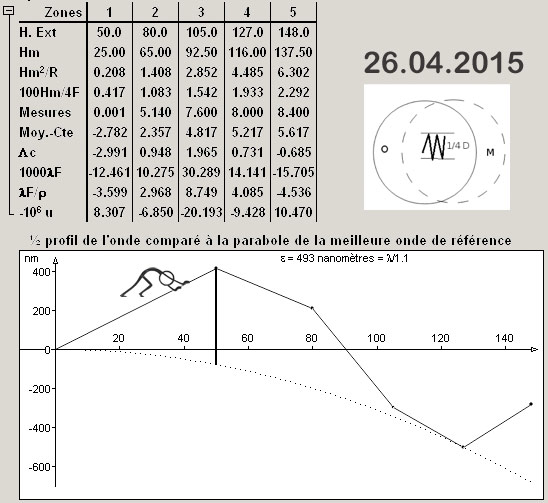

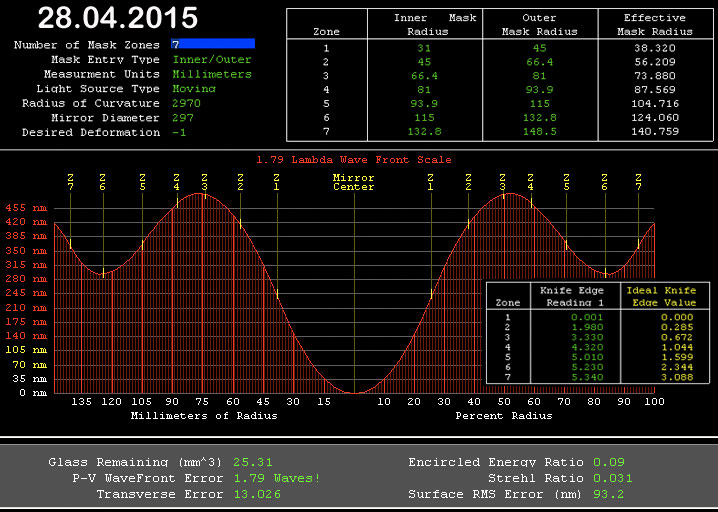

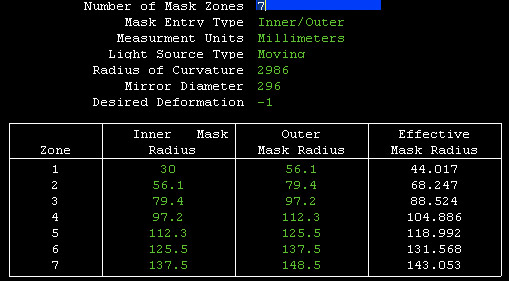

27/04/2015 : suggestion de Michel (SAR) : diviser la zone 1 pour une meilleure précision dans les mesures. J'ai fait un masque qui peut se superposer sur l'existant et qui scinde les zones 1 et 2 en deux zones. Total 7 zones. Test de mesures : en effet, bien plus facile et plus précis. Bulco génère une erreur avec les données de 7 zones, donc les mesures suivantes seront reportées dans FigureXP. De plus, j'ai fait une erreur dans les fichiers Bulco précédents: 'H. ext' est le rayon externe, hors j'ai indiqué le rayon effectif pour les zones 1-4.

28/04 : pressage miroir tiédi. 30 min, O/M W 1/4D comme précédemment, poids 2kg main droite, soulageant main gauche. Mesures : petit changement dans la bonne direction.

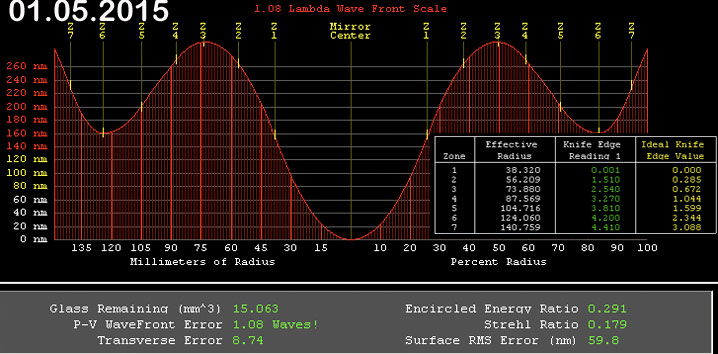

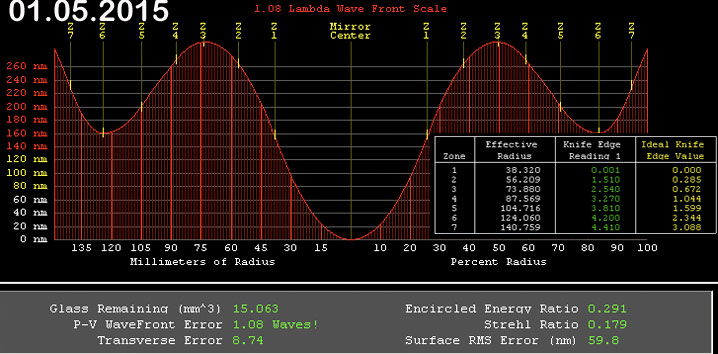

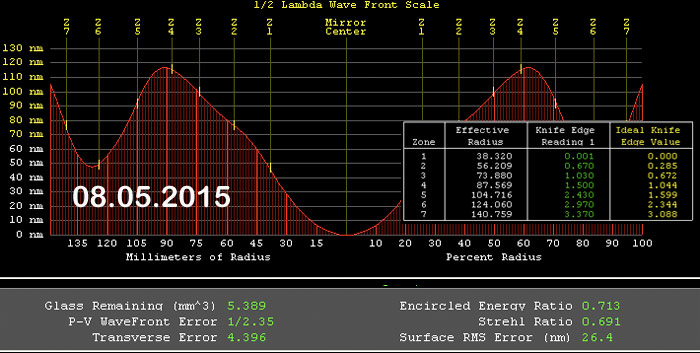

01/05/2015 : pressage miroir tiédi. 3 fois 1 heure O/M W 1/4D comme précédemment, poids 2kg main droite, soulageant main gauche, en mettant moins d'eau. Travail assez physique, on sent bien l'adhérence. Après chaque heure, miroir au repos 30 min puis mesures. Nette progression sur toutes les zones à chaque fois. Au bout de 3 heures (voir FigureXP ci-dessous), la surface est à moins de 300 nm de la parabole. NOW WE'RE TALKING BUSINESS !

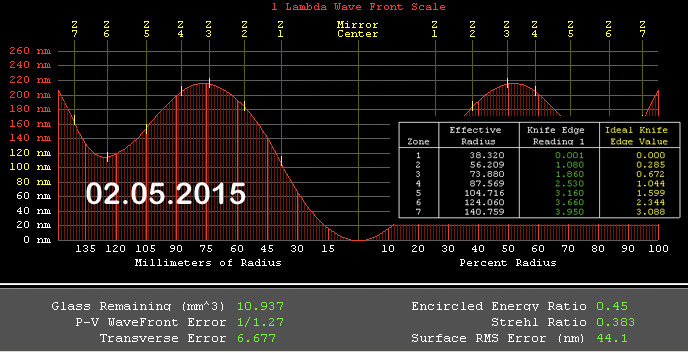

02/05 : Meeting SAR. Pressage miroir tiédi. 2 fois 45 min O/M W 1/4D comme précédemment, poids 2kg main droite, soulageant main gauche. Le miroir repose 30 min avant de mesurer. Même tendance positive: on approche les 200 nm. Michel recommende de mesurer toutes les 30 min pour éviter d'aller trop loin. Nouveau batch de cérium (blanc).

03.05/2015 : Retaillé les carrés de poix. Pressage miroir tiédi. 30 min O/M 1/4D comme précédemment avec des Ws plus serrés sur les zones 2-4, poids 2kg main droite, soulageant main gauche. Le miroir repose 30 min avant de mesurer. Résultat : petite tendance négative. Courses peut-être trop près du centre.

06.05 : Pressage miroir tiédi. 30 min O/M 1/4D Ws zones 3-5, poids 2kg main droite, soulageant main gauche. Résultat : tendance positive, presque revenu au résultat du 02.05.

08/05 : Pressage miroir tiédi. 3 fois 30 min O/M 1/4D Ws zones 3-5, poids 2kg main droite, soulageant main gauche avec mesures à chaque fois : belle progression, passé le cap du lambda/4. Mais ... des rayures sont apparues. Je suspecte l'intérieur du couvercle du bocal de cérium, qui présente des petits points noirs. Outil nettoyé à fond. En attente d'un nouveau batch de cérium (15.05).

|

|

15/05/2015 : nouveau batch de cerium

15-16/05 : mesuré de nouveau avant de commencer et trouvé que la 'colline' fait 220 nm, et non pas 110 nm. Erreur dans les mesures précédentes ? Fait nombre de courses en W zones 3-4-5 en 2 fois le tour de la table avec un poids de 2 kg dans la main droite et en mesurant à chaque fois. Résultat changeant : parfois un peu pire, parfois un peu mieux. Au final, colline réduite à 170 nm.

17/05 : tenté des courses en étoile suggérées et décrites par Michel (toujours poids 2kg, 2 tours de table). Après 3 fois 2 tours : 130 nm.

24/05-03/06 : divers essais pour diminuer les zones 4-5-6 (en étoile, Ws sur les zones 4-5-6 et avec les pouces sur les zones 5-6). Amélioration mais surface moins régulière.

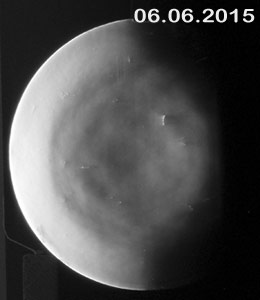

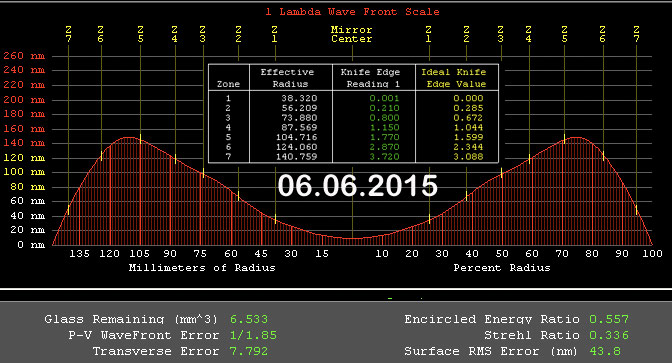

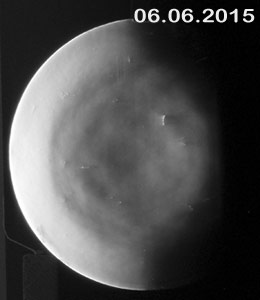

06/06 : réunion atelier miroir SAR. Recommendations de Michel: courses de parabolisation normale pour égaliser la surface. Deux foix 4 tours de table, et il en faudra d'autres pour continuer à pousser vers l'extérieur les zones trop hautes. Les mesures avec 7 zones sont concluantes, un nouveau masque sera à fabriquer. Sur la photo ci-contre, on voit bien également les rayures créés par le batch précédent de cérium.

|

|

|

|

|

15-16/06 : fait un nouveau masque à 7 zones en carton plus rigide (calendrier)

17/06/2015 : courses de parabolisation normale (4 fois autour de la table) puis mesures. Ceci à immédiatement creusé le miroir. Un autre essai avec les courses de type III décrites dans le Texerau : pire...

18/06 : courses en 8 O/M, poids de 2kg : plus creux. Bizarre. Probablement, il faut un bon pressage miroir tiédi

19/06 : pressage miroir tiédi, courses en 8 O/M, poids de 2kg, 4 fois autour de la table : ah c'est mieux, et la surface semble s'améliorer également.

22/06 : courses en 8 O/M, poids de 2kg, 4 fois autour de la table : la progression continue.

04/07 : Meeting SAR. Pressage miroir tiédi, courses en 8 O/M, poids de 2kg, 45 min. Signes de zonage. Peu d'amélioration sur la forme globale.

Juillet, Août, Sept. : longue pause pendant l'été : des tours de vélo et un déménagement ont imposé au miroir de rester dans sa boite.

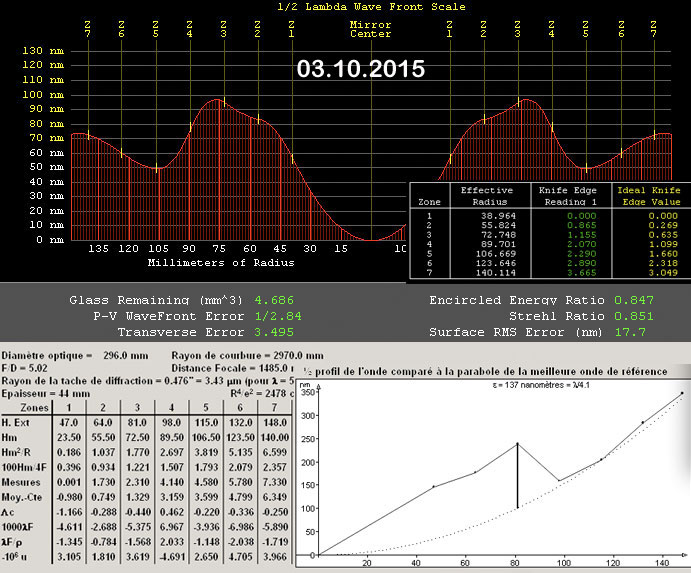

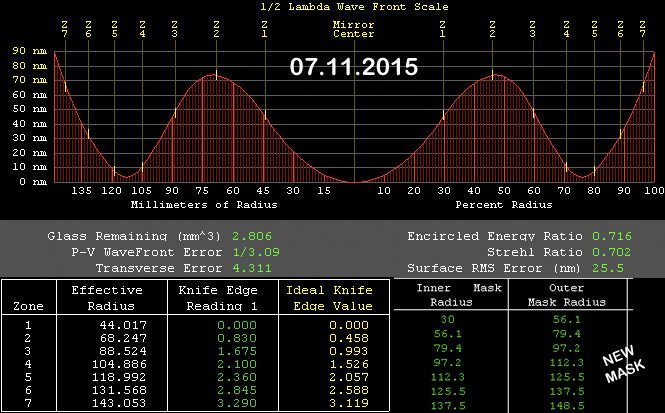

03/10/2015 : atelier SAR : pressage miroir tiédi. 30 min de 8s O/M. Mesures. 1h pareil mais en alternant O/M et M/O toutes les 15 min. Amélioration surface et forme. Conseil de Michel: continuer mêmes courses, alternant O/M et M/O mais plus de temps M/O afin de réduire les zones centrales 1-4.

|

|

|

|

05/11/2015 : Sur conseil de Michel, j'ai fait un nouveau masque à 7 zones. L'actuel avait des zones de taille égale. Hors, c'est préférable d'avoir des zones dont la taille est proportionelle à la surface du miroir qu'elles représentent.

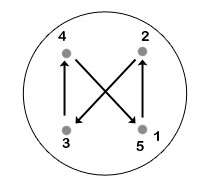

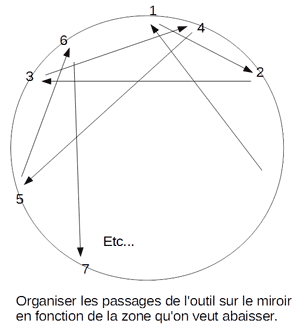

07/11/2015 : SAR meeting : pressage miroir tiédi. 10 min M/O, 25 min O/M + poids 1kg, courses en 8. Mesures avec le nouveau mask. Même chose. Mesures. Conclusion: peut de changements : zones 2-3 trop hautes, zones 4-5 trop basses. Suggestion de Michel: courses en étoile O/M comme illustré ci-contre (le point représente le centre de l'outil sur les zones 4-5. En 5, le miroir est tourné dans un sens et je tourne dans l'autre).

|

|

|

|

05/12/2015 : réunion atelier miroir SAR. 15 min courses en étoile (M/O) : peu de changements. Un tour de table avec des courses de parabolisation (M/O 2/3 D). Centre légèrement creusé. Idem M/O 2 tours de table, et ce 5 fois. Légère amélioration. Ramené un batch d'opaline.

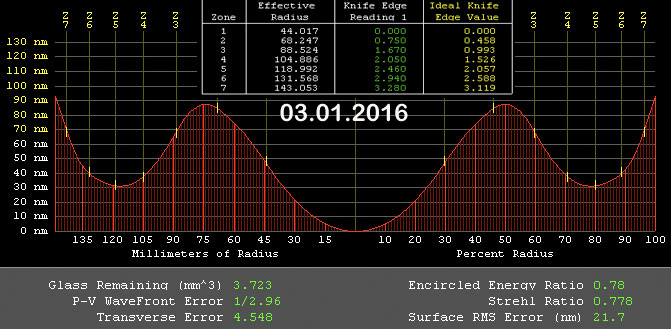

13-14/12/2015 : A partir de maintenant, je travaille à l'opaline (particules plus fines que le batch de cérium précédent). Total de 10 tours de tables, courses W zones 2-3-4 O/M (Texereau p. 81), en vérifiant tous les 2 tours. Peu de changements. Mesures faites sur deux axes: résultats cohérents.

03/01/2016 Total de 6 tours de table, cours W zone 2-3-4 (Texereau p. 81), en vérifants tous les 2 tours. Peu de changements. Les résultats sont très sensibles à la mesure de la zone 1: juste un 1/10mm créé une différence.

|

|

|

|

09/01/2016 : réunion atelier miroir SAR. Deux tours de table avec des courses en W sur les zones 3-4-5 O/M (Texereau p. 81). Amélioration mais zones 4-5 toujours trop creuses. Mêmes courses mais que zone 3. Ça va dans le bon sens: la zone 2 deccend. A la maison, mêmes courses de nouveau zones 2-3 (deux fois deux tours de table).

10/01/2016 : mêmes courses de nouveau zones 2-3 (deux fois deux tours de table). L'opaline travaille plus doucement que le précédent batch de cérium, ce qui est très bien à ce stade. Ça se mélange mieux avec l'eau et ça ne forme pas un dépot dur et difficile à mélanger de nouveau après que le mélange ait reposé. Ce travail (courses en W zone 2-3 avec l'opaline) semble conduire le miroir doucement mais surement vers la parabole idéale.

|

|

|

|

16-17/01/2016 Total de 5 fois 2 tours de table courses en W zones 2-3 TOT (Texereau p. 81). Peu de changement. La surface est devenue moins belle : on distingue du zonage et du mamelonage. Par conséquent, les mesures sont plus difficiles et moins précises. Pire : j'ai heurté le miroir contre le robinet en allant poser le miroir sur son support pour le laver dans l'évier. Ceci a créé un éclat de la forme d'une palourde, de 3x6cm et presque 4mm d'épaisseur.

|

|

06/02/2016 : atelier SAR. Michel a vérifié les dégats. Le Foulcault révèle une zone un peu plus sombre environ 3-4 fois la taille de l'éclat. D'après Michel, il y a un risque que le verre ait été affaibli (écaille sourde). Il va falloir reprendre au carbo. Contretemps frustrant...

J'ai fait le plein en Carbo 40, 60 et 80. Il va falloir préparer des nouvelles montants de 70 cm pour rabaisser la table de polissage. L'idée est d'alterner M/O et O/M pour préserver la courbure et enlever 4 mm de verre sur toute la surface.

|

|

2.8 RE-EBAUCHAGE (07/02 - 02/03/2016)

07/02/2016 : bon, c'est reparti: 1h O/M et 1h O/M, courses en 8 au gros abrasif avec le même outil d'ébauchage, que j'avais gardé et qui est donc déja à la bonne courbure. A bientôt, surface polie, on se reverra, d'ici là, place au bruit atroce. Au départ, le carbo a un peu de mal à attaquer la surface lisse, mais après 2h, le dépoli grossier est bien uniforme. Le travail est effectué sur le tour de Laurent (collègue de l'atelier miroir de la SAR). Le carbo utilisé est le C40 pour commencer et un abrasif que Laurent a acheté en bidon de 25 kg (grains entre 0.2 et 0.8 mm). I semble s'user plus vite que le C40, mais permettra néanmoins d'économiser le C40 (quantité insuffisante vu le travail en perspective).

08/02/2016 : Epaisseur du miroir (mesure au pied à coulisse) : 4.63 cm. 1h O/M et 1h O/M. Ça avance doucement, le miroir a déja du jeu dans sa boite.

08/02/2016 : Chamfrein refait. Epaisseur du miroir 4.63cm. 1h O/M et 1h O/M. La progression est trop lente, d'après la faible réduction en épaisseur du miroir et aussi d'après l'état de surface, qui n'est pas aussi grossière qu'au Carbo 40. Recherche de fournisseurs.

15/02/2016 : Commandé 5kg de Carbo 36 et 250g de Carbo 24 ('le centre des abrasifs' pour 80 euros).

17/02/2016 : le colis est arrivé, livré rapidement malgré les blocages de la rocade de Rennes par les tracteurs. Prêt pour gRRRRatter.

19/02/2016 : travail au sous-sol autour du polissoir. Pour tout le travail qui suit au C36, le chamfrein est maintenu en mettant un tour de pierre à aiguiser après chaque séchée outil dessus, avant de rincer le miroir, en prenant avantage du reste de carbo. Les courses sont toutes faites en 8, en alternant O/M (poids 5kg, puis 2kg à partir du C80) et M/O toutes les 30 min. Ce jour: 2h C24.

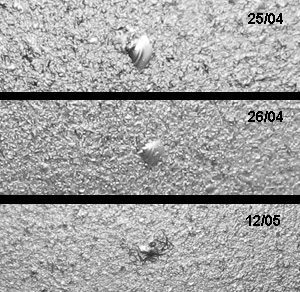

20/02/2016 : 5h C36 (jours suivants idem). L'éclat faisait intialement 5.5 cm de long : il mesure maintenant 2.8 cm.

21/02/2016 : 5h. L'éclat mesure maintenant 2.1 cm. Epaisseur du miroir: 4.35 cm. Flèche inchangée 3.7mm

22/02/2016 : taillé des carreaux de carrelage pour une couche de plus (je ne me rapelle pas avoir explosé autant de carreaux à coup de tenaille/marteau la fois précédente, avant avoir des carreaux de la taille et forme voulue pour ceux du bord de l'outil).

23/02/2016 : collé la nouvelle couche de carrelage (époxy).

26/02/2016 : 3h. L'éclat mesure maintenant 1.7 cm.

27/02/2016 : 4h. Travail fait désormais dans la véranda. L'éclat mesure maintenant 1.2 cm. Le chamfrein est désormais fait avec une lime à métal: la pierre à aiguiser s'usait vite, plus vite que le verre et ça prenait trop de temps à faire un beau chamfrein.

28/02/2016 : 5h. L'éclat mesure maintenant 0.7 cm.

01/03/2016 : 2h. L'éclat mesure maintenant 0.4 cm.

02/03/2016 : 2h. Ce qu'il reste de l'éclat est à peine visible. Prêt pour le C60

2.9 RE-DOUCISSAGE (03/03 - 03/04/2016)

03/03/2016 : Nettoyage. Déplacé l'installation du garage dans la véranda.

04/03/2016 : Figé les quelques restes de carbo entre les carreaux avec de la colle

06/03/2016 : C60 3h. Reste encore quelques écailles

07/03/2016 : C60 2h. Une ou deux écailles persistent

09/03/2016 : rempli les espaces entre les carreaux avec de l'époxy, en laissant un joint peu profond.

14/03/2016 : C60 1h. 1 petite écaille, ça fera l'affaire. Bon pour le C80. Nettoyage.

16/03/2016 : C80 2h (O/M fait avec un poids de 2kg à partir de maintenant)

17/03/2016 : C80 1h. nouvelles écailles. Remarqué que des petits morceaux se détachent du bord saillant des carreaux de carrelage.

18/03/2016 : biseauté toutes les arrêtes des carreaux avec une petite meule à rectifer de 2cm de diamètre montée sur la perceuse-visseuse.

19/03/2016 : C80 1h30. Surface OK. Nettoyage. C120 1h

20/03/2016 : C120 3h. Des petites écailles récalcitrantes

21-24/03/2016 : refait chamfrein des carreaux de carrelage

25/03/2016 : C120 2h (j'alterne O/M et M/O toutes les 15 min, je vérifie la surface toute les 30 min).

26/03/2016 : C120 30mn. Surface OK. Nettoyage. C230 3 h

27/03/2016 : C230 2h30

29/03/2016 : C400 2h alternant à chaque séchée à partir de maintenant.

30/03/2016 : C400 2h

31/03/2016 : C400 2h

01/04/2016 : C400 2h

02/04/2016 : C400 1h. Surface OK. Nettoyage

03/04/2016 : C600 1h30. 12 séchées. Surface OK. Nettoyage. W9 12 séchées. Surface OK. Nettoyage. Déplacé le polissoir dans le salon. Remis en place le matériel de polissage.

2.10 RE-POLISSAGE (05/04-06/05/2016)

05/04/2016 : pressage miroir tiédi. 2h, courses en 8 avec le cérium blanc (pas l'opaline), alternant O/M et M/O toutes les séchées qui durent environ 10-15 min.

07/04/2016 : 2h

09/04/2016 : 4h

10/04/2016 : 5h

12/04/2016 : 2h (avec poids 2kg pour M/O). Total jusque ce jour = 15h

23/04/2016 : pressage à chaud avec une feuille de papier sulfurisé. 4h. Toujours du gris mais la surface est suffisament réfléchissante pour voir au Foulcault-mètre que la surface est proche de la sphère (léger bord relevé) et pour mesurer le rayon de courbure: 2987 mm

24/04/2016 : 4h

25/04/2016 : 2h30. Bord relevé, zonage.

26/04/2016 : 2h courses lentes en W 1/3D alternant 10min M/O et 20min O/M. Toujours du gris, moins de zonage, bord relevé persiste.

27/04/2016 : 2h comme hier, 75% du temps O/M. Ça s'améliore doucement.

28/04/2016 : 2h maintenant avec l'opaline. Le mélange eau-cerium a tendence à sédimenter formant un dépot difficile à remélanger. Quand le mélange sèche, ça forme une croute. L'opaline est une poudre plus fine, qui ne sédimente pas (mon mélange de 3 d'avant l'incident il y a 3 mois était prêt à l'usage). Alternant O/M 20min et M/O 10mn: 1h30 en faisant des W 1/3D avec 2kg sur l'outil O/M et les 30 dernières minutes avec des 8 sans le poids (trop dur à pousser). La surface s'améliore nettement, mais le bord relevé est toujours là. Il faudra plus de O/M.

29/04/2016 : 2h Ws et 8s, alternant 30 min O/M et 15 mn M/O. Bord relevé + creux au centre.

30/04/2016 : 4h Ws et 8s, alternant 30 min O/M (+2kg) et 10 mn M/O. Avec l'opaline, c'est trop dur, ça ne glisse pas bien. Par crainte de mamelonage, je mélange avec un peu de cérium blanc. Ça glisse mieux. Résultat: moins de bord relevé mais creux au centre avec une zone plus élevée autour. Le bord est quasiment poli alors qu'il reste du gris ailleurs. La forme globale n'a pas beaucoup changé. Je lis sur certains sites que M/O peut aider à éliminer un trou central. Et comme il reste du gris au centre, je vais essayer. Total 39hrs

01/05/2016 : 4h M/O courses en 8 de moins de 1/3D, dont 2h en tournant en sens inverse, et en faisant attention à ne pas faire 'swinguer' le miroir (j'avais oublié ça, et surement c'est une cause de zonage). Toutes les 30 mmin, l'outil est tourné. Résultat: ah ben ça a changé. En mettant la zone externe plate, on distingue une zone médiane plus haute et un trou central. Différence de tirage de l'ordre de 0.6 mm. Toujours un peu de gris sauf zone externe.

02/05/2016 : 2h M/O courses en 8 moins de 1/3D.

03/05/2016 : 2h M/O courses en 8 moins de 1/3D opaline

04/05/2016 : 2h M/O courses 8 et W 1/3D opaline. La forme a changé. Tirage 1mm entre zone centale et externe. Le gris restant est à peine visible. Les carrés de poix vont avoir besoin d'être retaillés.

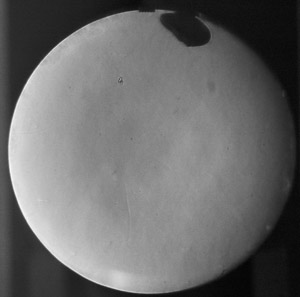

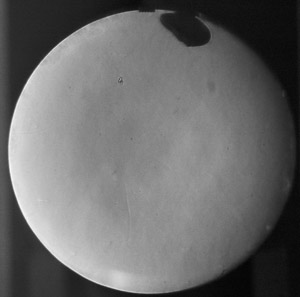

05/05/2016 : 4h M/O courses en 8 de 1/3D. Mouvements bien réguliers les 2 dernières heures. La forme est meilleure: 0.8 mm de différence entre la zone externe et le large dome autour d'une petite dépression centrale. Il n'y a plus de gris visible.

06/05/2016 : 4h M/O courses en 8 de 1/3D. Je pouvais bien sentir que les mouvements étaient réguliers même avec peu d'opaline, alors qu'il fallait que ce soit bien crémeux auparavant pour pouvoir pousser desssus. Et en effet, la surface est poli et sphérique. Trop de turbulences dans l'appart pour vérifier vraiment bien l'état de surface. Rayon de courbure 2986 mm.

2.10 RE-PARABOLISATION (commencée 07/05/2016)

07/05/2016 : atelier miroir SAR. Pour commencer, juste 2 tours de tables 4/5D M/O : petit changement. Ensuite deux fois 3 tours de table (15 min chaque fois). A la maison, 2x 2/3D et 1x 4/5D. Peu de changement.

08-10/05/2016 : une vingtaine de tours de table avec des courses de parabolisation normale, et des courses en W sur les zones 2-3-4 trop haute. En pensant regarder dans Bulco, je réalise que j'ai oublié que FigureXP a un paramètre 'source mobile', et j'utilisais des valeurs multipliées par 2 (ça c'est pour Bulco). Donc on continue des courses de parabolisation...

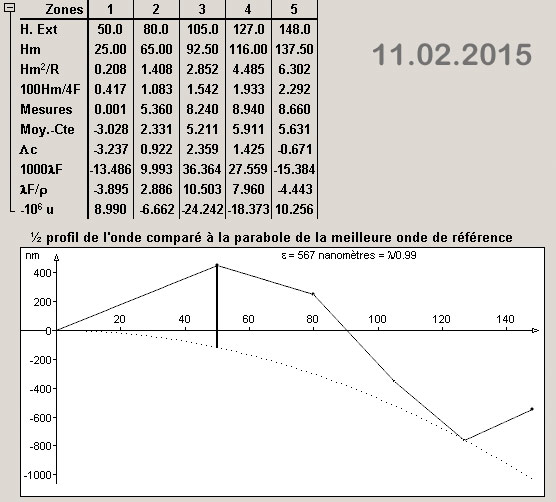

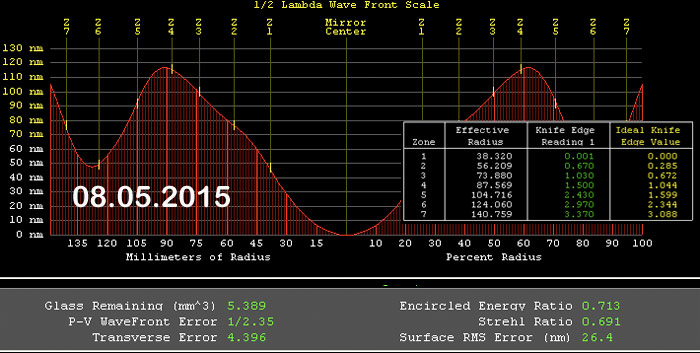

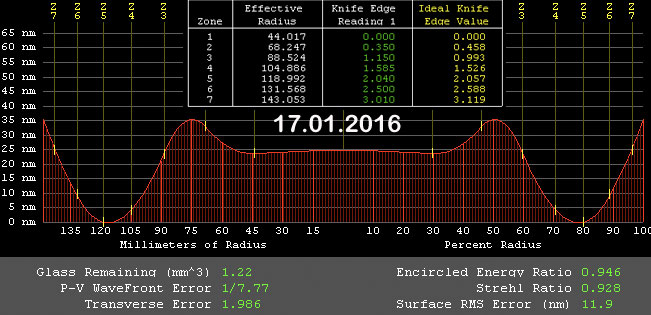

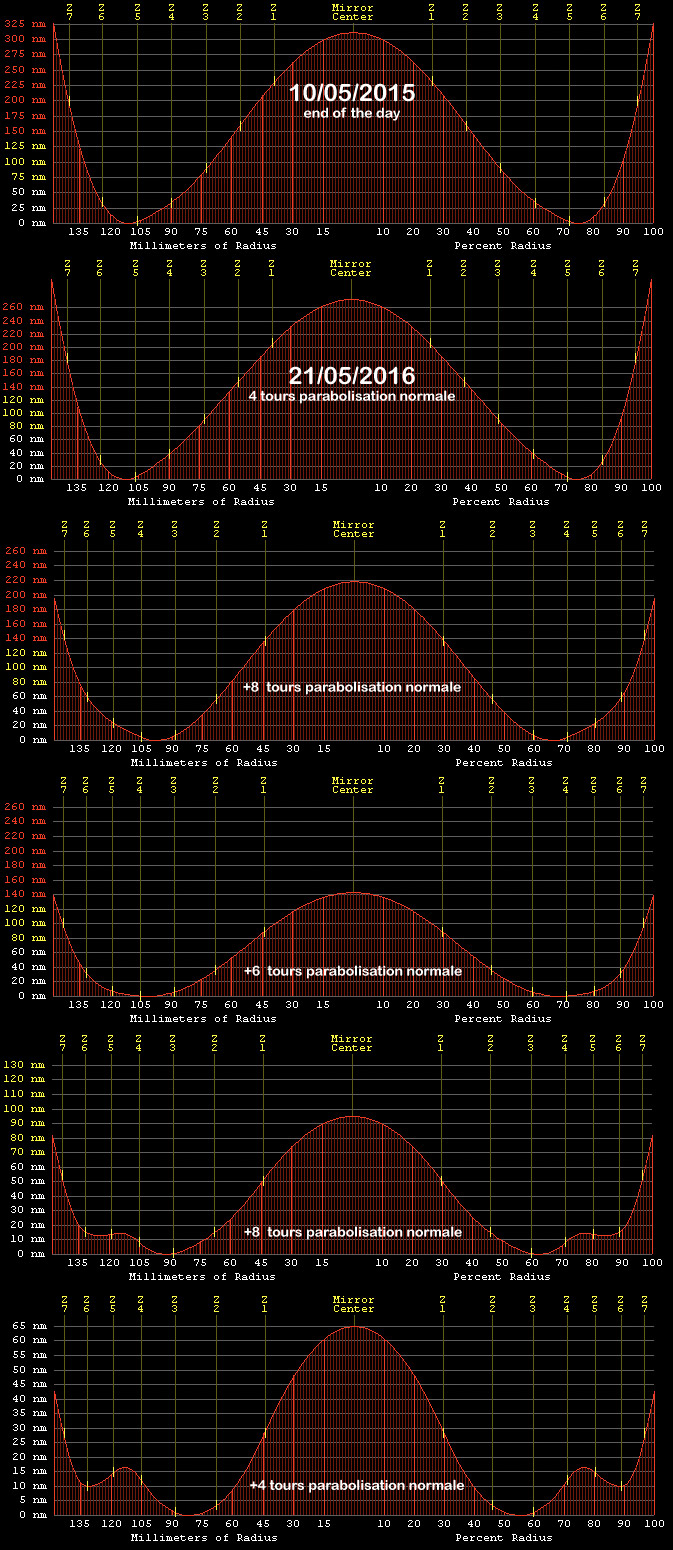

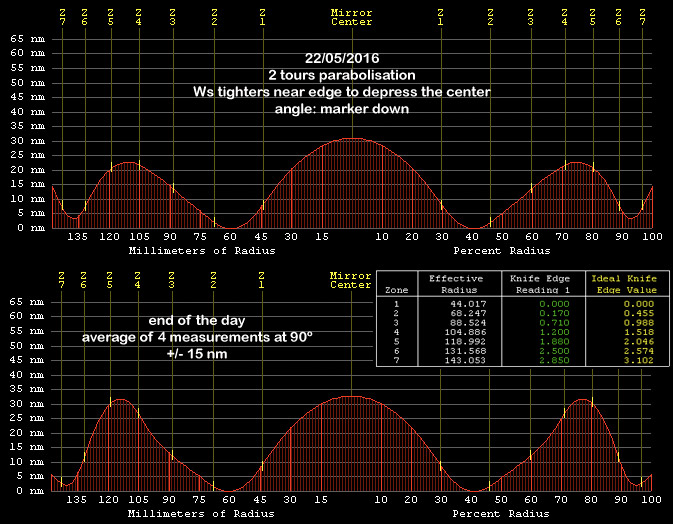

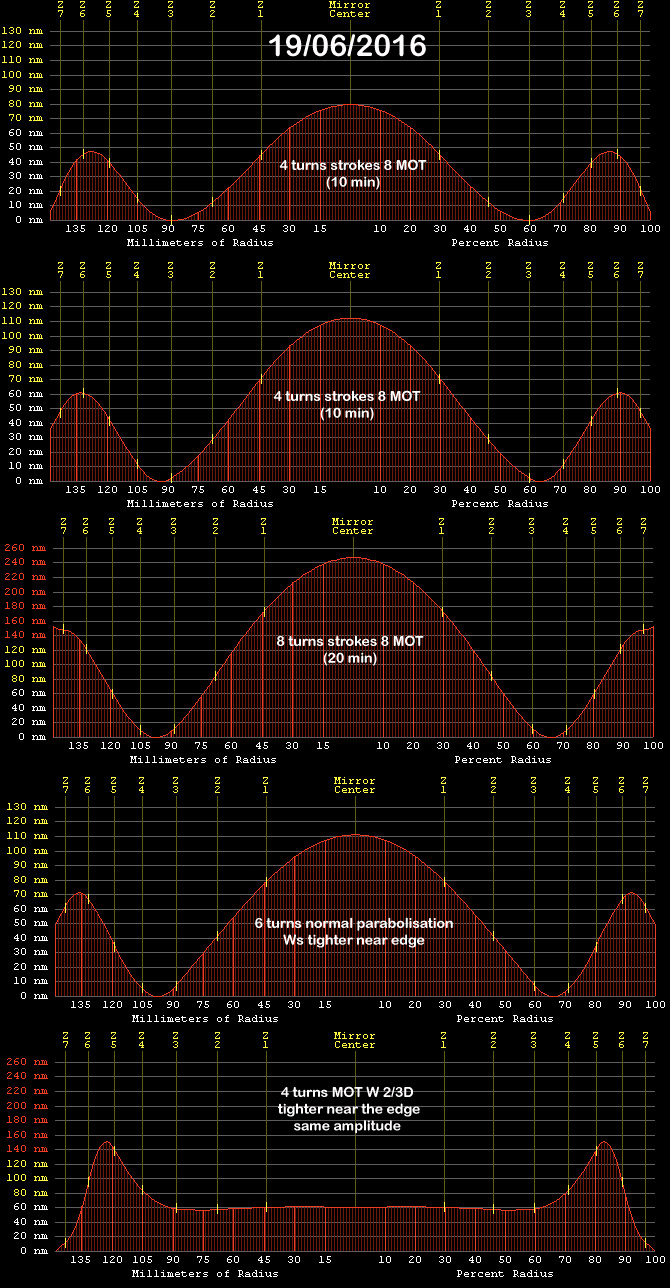

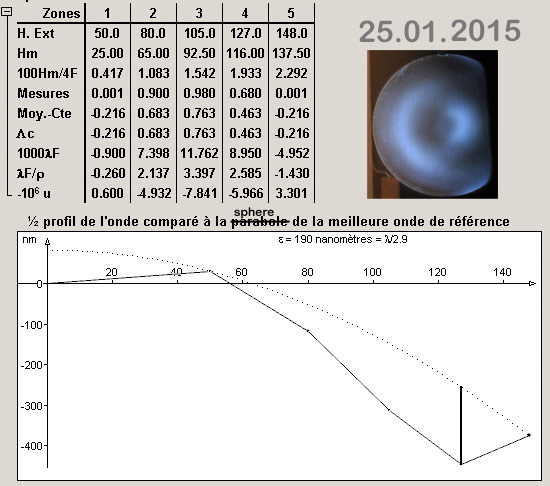

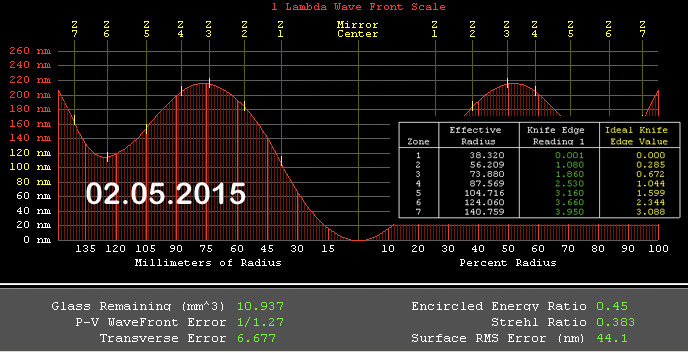

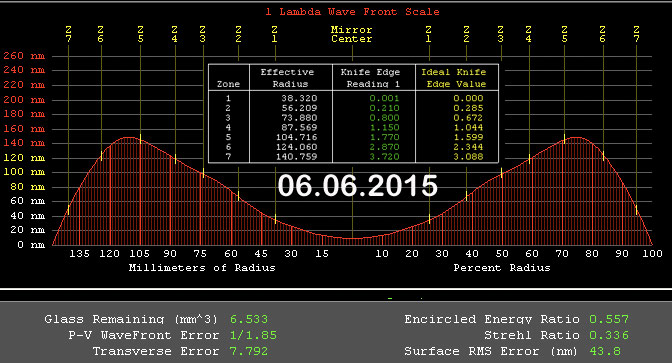

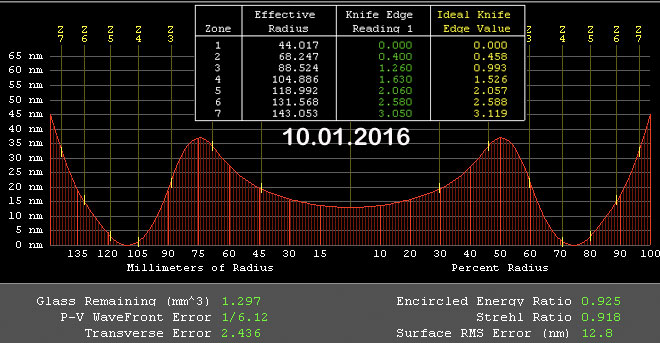

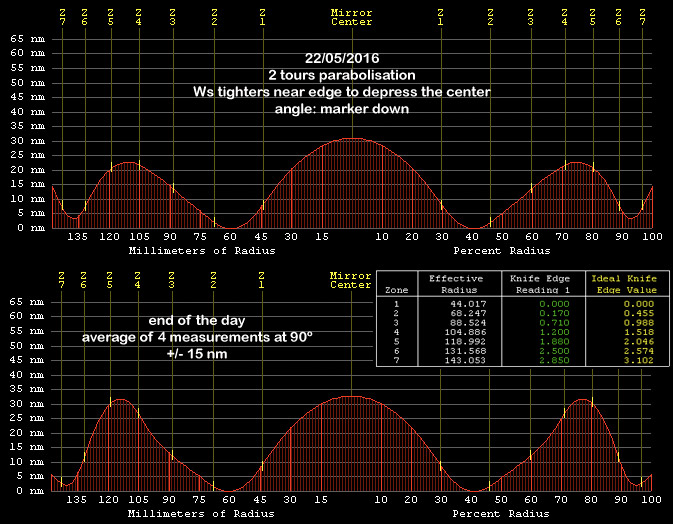

21/05/2016 : bonne progression vers la parabole, en évitant une zone intermédiaire trop haute. Ci dessous les résultats sous FigureXP:

22/05/2016 : commencé avec des courses de parabolisation pour déprimer le centre. (deux fois deux tours de table). Ça a marché mais maintenant les zones 4-5 sont trop hautes et le centre n'est toujours pas assez creux. Plusieurs tentatives de 8 M/O (2x puis 4x tour de table) : pas de grand changement de forme.

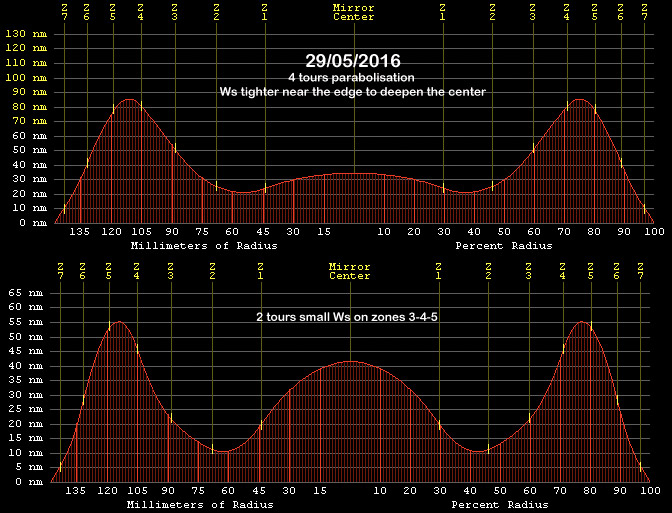

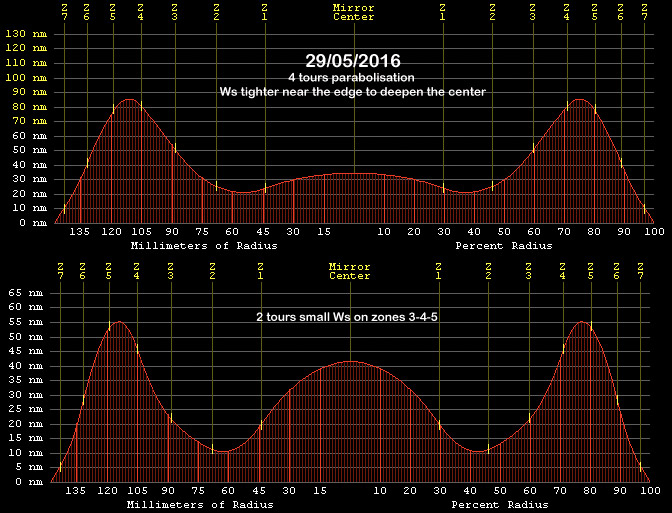

29/05/2016 : essayé de creuser le centre : ça marche mais les zones 3-4-5 sont montées. Tenté de rabaisser ces zones : ça marche mais le centre est remonté.

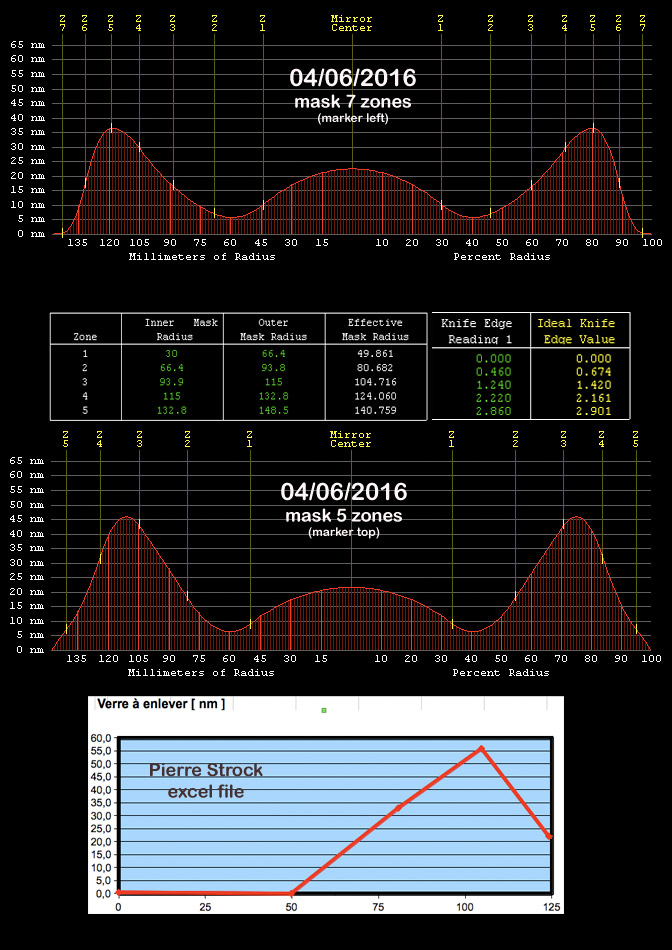

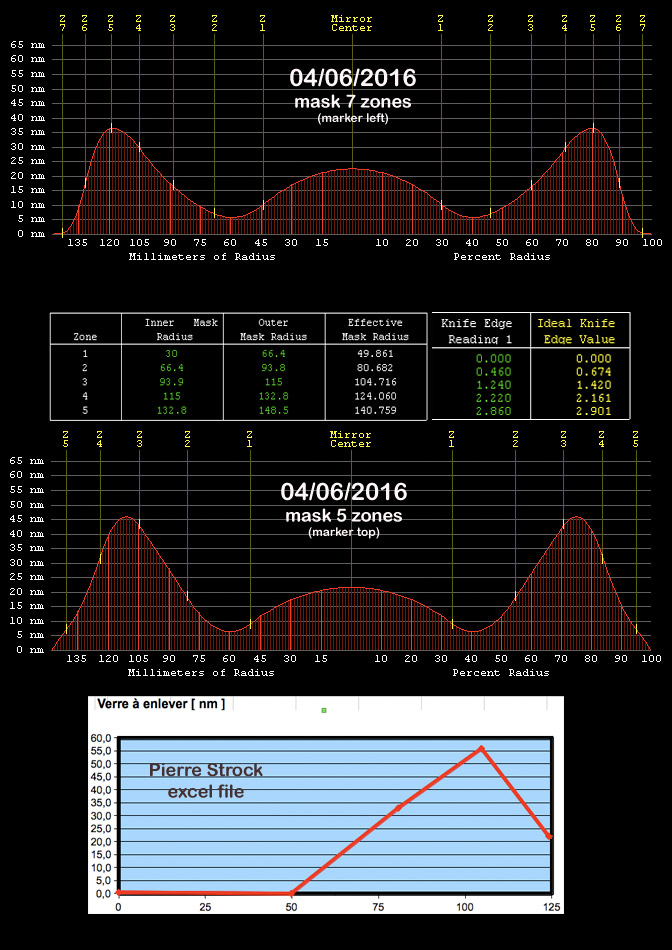

04/06/2016 : réunion atelier miroir SAR. Michel a mesuré, et j'ai fait une autre mesure avec le masque à 5 zones, afin de rentrer les résultats dans le fichier de Pierre Strock et de comparer avec FigureXP. Michel confirme qu'il n'y a pas de bord rabatu. J'ai une trace au marker sur le côté du miroir pour repérer sa position sur le support. Une autre mesure à 90deg montre qu'il n'y a pas d'astigmatism. Recommendations pour la suite : courses de parabolisation normale 2/3D, 2 tours de table.

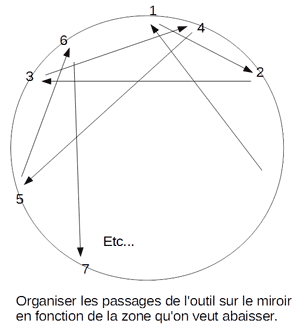

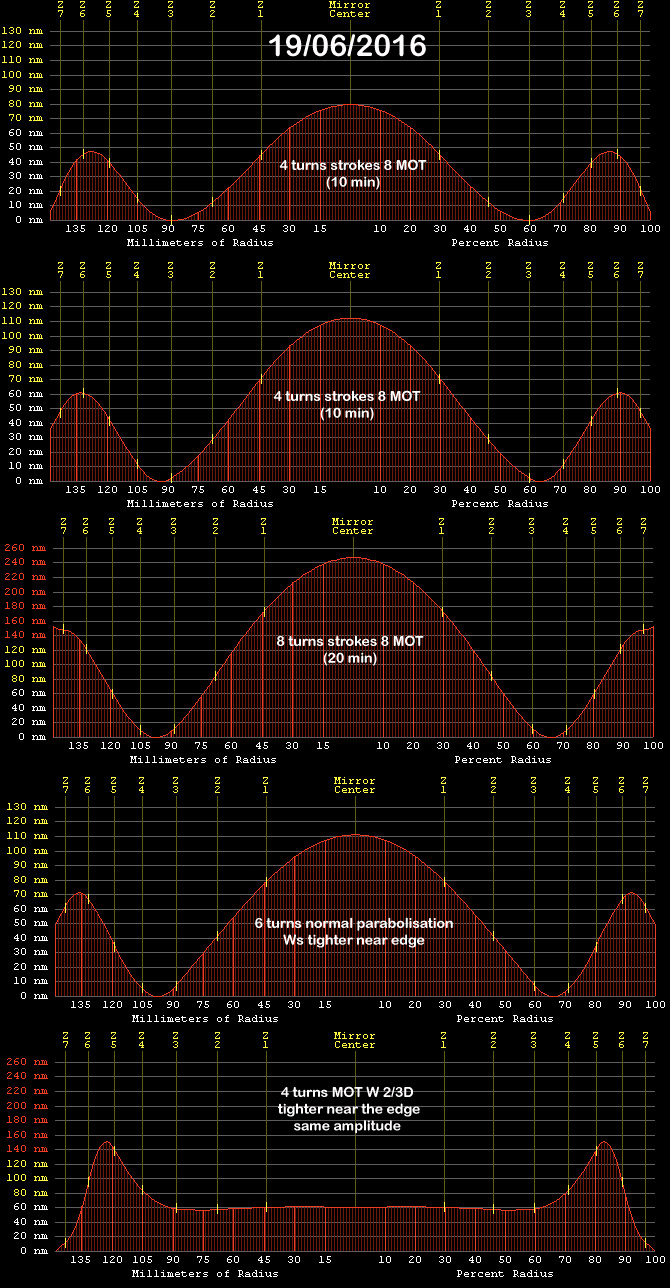

18-19/06/2016 : pressage à chaud. Courses de parabolisation normale 2/3D, 2 tours de table: pas grande difference. Courses en étoile 5 minutes (voir diagramme ci-dessous) : pas grande difference. Décidé de revenir vers la sphère et de reprendre la parabolisation. Ça a clairement poussé les zones qui étaient trop hautes vers 70-80% D. Mais après quelques courses de parabolisation avec des W plus serrés au bord, on voit revenir une zone 6 trop haute. Il semble que j'abaisse la zone la plus externe bien que je ne travaille que le centre. J'ai tenté un truc nouveau : je garde la même amplitude de W d'un bord à l'autre (evn. 2/3D). Résultat intéressant. Next: des 8s M/O ...

|

|

2.x ALUMINISATION (pas commencée)

CONCLUSION

|